Les navires commerciaux sont aujourd’hui tenus d’assurer la désinfection de leurs eaux de ballast. Plusieurs technologies s’affrontent

Les grands navires de charge assurent leur stabilité en embarquant (et faisant circuler) de l’eau de mer dans des réservoirs internes, les ballasts. A l’arrivée, ils vident ces réservoirs et, ce faisant, libèrent dans les eaux côtières et les ports des organismes vivants - bactéries, algues, invertébrés, poissons… - provenant d’un écosystème lointain, avec le risque d’invasion que cela suppose. C’est ainsi, entre mille exemples, que le crabe bleu originaire des côtes d’Amérique du Nord a colonisé la mer du Nord, la côte atlantique européenne, la Méditerranée, la mer Noire, ainsi que le Japon et Hawaï. De son côté, le crabe vert européen est maintenant présent en Australie, en Afrique du Sud, au Japon et en Amérique du Nord.

L’Organisation maritime internationale (OMI) et la Garde côtière américaine (US Coast Guard, USCG) ont donc édicté des textes (voir encadré) imposant aux armateurs de mettre en œuvre un «plan de gestion des eaux de ballast», ce qui implique, entre autres obligations, d’équiper les navires d’un système de traitement certifié, capable de tuer tous les organismes vivants présents dans les réservoirs avant de vider ces derniers.

L’OMI et l’USCG n’ayant pas exactement les mêmes exigences techniques, la plupart des grands fournisseurs proposent aujourd’hui des solutions possédant les deux certifications. «L’installation d’un système de traitement est toujours un projet complexe impliquant trois entités principales. D’une part le fournisseur de la technologie, comme nous, d’autre part une société d’ingénierie en charge de l’intégration du système au navire et de l’aspect documentaire, et enfin le chantier naval qui réalise les travaux» explique Maxime Dedeurwaerder, Business unit director chez Bio-Sea, la division maritime de BIO-UV Group.

En France, des bureaux d’études comme D2M, Orion ou Principia sont souvent sollicités. La liste des partie prenantes ne s’arrête cependant pas là. Des laboratoires indépendants, comme par exemple DNV GL, SGS ou Eurofins, se chargent des vérifications de conformité. Pour répondre aux enjeux de conformité édictés par l'OMI (lire encadré), LuminUltra travaille depuis de nombreuses années sur une solution d’analyse des eaux de ballast (BW). «Nous sommes actuellement leader sur la fourniture de tests microbiologiques pour l’analyse des eaux de ballast, précise Carine Magdo, Business Development Manager, Ballast Water Monitoring Solutions chez LuminUltra Technologies SAS. 70% des sociétés de service réalisant le commissioning testing réglementaire utilisent notre solution B-QUA. Il est en effet le seul kit BW à donner des informations de conformité sur les 3 fractions (bactéries, 10-50 µm et > 50 µm). La solution qui est portable peut être utilisée par n’importe quelle personne formée et permettre d’obtenir les résultats à bord en 20 mn».

La technologie basée sur l'ATP 2ème génération constitue ainsi une première étape pour établir la conformité ou la non-conformité potentielle du navire. Outre cet avantage, le même équipement peut être utilisé à bord des navires pour 8 applications différentes parmi lesquelles eaux de ballast mais aussi eau potable, eaux sanitaires, propreté des surfaces, fuels … ), souligne Carine Magdo.

Bien sûr, les «suspect habituels», fabricants de sondes - UV, chlore, transparence, débit … - comme Aqualabo,

AquaMs, Bionef, EFS, ThermoFischer

Scientific, Krohne pour ne citer qu’eux,

ou d’automates, Lacroix Environment,

Siemens, Schneider, notamment fournissent également certains composants.

Moins connus mais indispensables à la

navigabilité des navires, les acteurs de

la maintenance et les travaux sur canalisations, tels que Orea, interviennent

autour d’une gamme complète de prestations, liées au nettoyage des installations ou encore au filtrage du carburant.

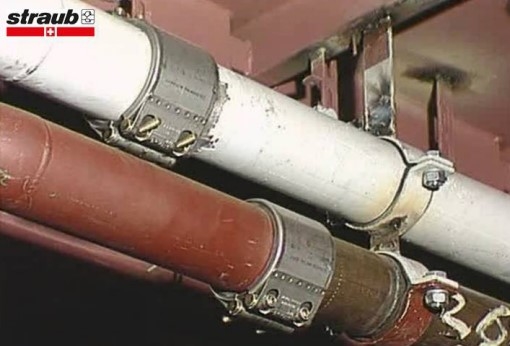

Les citernes et réservoirs impliquent en effet un nettoyage et une maintenance aussi spécifiques que régulières. Ces opérations sont complexes et multiples, à commencer par le dégazage, étape préliminaire avant de pouvoir s’engager dans le nettoyage proprement dit (le dégazage permet d’éliminer les gaz inflammables afin de pouvoir ensuite intervenir en toute sécurité – un contrôle d’atmosphère à l’explosimètre est systématiquement réalisé). Interviennent enfin des fabricants ou distributeurs de raccords et robinetterie industrielle à l’image de Béné Inox, GF Piping Systems, Tecofi ou encore Walther, qui évolue dans le domaine depuis plus de 40 ans en proposant autant des solutions de connexion de type connecteurs «push-pull» Walther, que des colliers de jonction et réparation Straub, ou des manchons de sertissage Walpress.

UN MARCHÉ EN CONTRACTION

Le marché se partage entre l’équipement des bateaux neufs et le retrofit des unités plus anciennes, lequel doit être achevé d’ici septembre 2024. La démographie des acteurs est aujourd’hui «en pleine décantation», selon les mots de Julien Ollivier, responsable de la division marine d’Alfa Laval. En effet, en plus de quelques grands groupes bien établis, des dizaines d’acteurs plus spécialisés se sont intéressés à la question lors de la parution des règlements. Tous n’ont pas survécu… Aujourd’hui, les «gros poissons» se nomment Headway (Chine), Sunrui (Chine), Alfa Laval (Suède), Techcross (Corée), Panasia (groupe brésilien M&O), DESMI (Danemark) ou Panasonic (Japon) et BIO-UV Group, seul fabricant français. «Le marché est orienté vers l’Asie, où la construction navale est très active» constate Romain Salza, fondateur d’Acqua.ecologie, une PME française connue pour ses systèmes de traitement et réutilisation des eaux usées et nouvelle venue dans le domaine des eaux de ballast. «Au niveau mondial, l’activité de construction neuve est assez plate. En France, les Chantiers de l’Atlantique construisent deux ou trois navires par an pour MSC, Royal Carribean Cruise Lines ou Celebrity. Quant au retrofit, il va finir par s’achever et nos rythmes de production ralentissent… même si la France est décalée par rapport au reste de l’Europe à ce sujet, et qu’il y reste donc de l’activité. Globalement, le «gâteau» va se réduire d’au moins 70%» prévient Julien Ollivier. «Nous avons vendu une cinquantaine d’équipements pour des navires déjà équipés avec des systèmes non fonctionnels : un marché de remplacement d’unités obsolètes ou défaillantes apparaît» ajoute-t‑il néanmoins.

Tous les fournisseurs ne partagent pas cette vision: certains estiment peu probable que la totalité des navires anciens soit équipée d’ici 2024. Mais surtout, plusieurs acteurs visent des bateaux jusqu’ici peu concernés, comme les barges ou les yachts, ce qui laisse une marge de développement.

TECHNOLOGIES : LE CHOIX SE RESSERRE

En termes de technologies, la «décantation» a aussi fait son œuvre. Les très gros navires utilisent en général l’électrochlorination. Cette technique d’électrolyse du sel (chlorure de potassium) contenu dans l’eau de mer produit du chlore directement dans les ballasts sans avoir à transporter de réactif chimique. En dessous d’une capacité de traitement de 1000 à 1500 m3 /h (pour les traitements sans rémanence, le débit opérationnel dépend du volume d’eau à rejeter), c’est plutôt la désinfection par rayons ultraviolets qui domine, en particulier en Europe. Le reste - ozonation, pasteurisation, … - se partage les miettes. «La moitié des navires est équipée de réacteurs UV, 40% de systèmes d’électrochlorination, et les 10% restants utilisent les autres technologies» estime ainsi Maxime Dedeurwaerder pour la marque Bio-Sea de BIO-UV Group Les systèmes de désinfection UV comprennent en général un filtre installé en amont pour obtenir une eau la plus transparente possible - condition sine qua non de transmission des rayons - et le réacteur UV lui-même.

Ils n’exigent aucun réactif chimique, et n’en produisent pas, mais consomment de l’énergie. En raison de l’absence de rémanence de ce type de traitement, la désinfection se fait au moment de la vidange des ballasts. Pour cette même raison, les fournisseurs de solutions UV conseillent d’ailleurs fortement de nettoyer les cuves lors de l’installation initiale du système, pour retirer les sédiments et éviter un risque de non-conformité. Dans ce domaine, Alfa Laval propose toujours son PureBallast (en version 3.2 depuis 2018), un système agréé USCG et OMI. Alfa Laval équipe surtout des porte-conteneurs (jusqu’à 15000 boîtes), des navires de transports de passagers et de croisière. «Nous proposons cinq tailles de réacteurs, avec des capacités de traitement allant de 32 m3 /h à 1500 m3 /h. Bien entendu, on peut en combiner plusieurs pour construire des systèmes encore plus puissants» explique Julien Ollivier.

L’ensemble est entièrement automatisé. PureBallast existe en version ATEX (en particulier pour les pétroliers et méthaniers). Pour les armateurs ne disposant pas de place en salle des machines, ou ne voulant pas empiéter sur l’espace de cargaison (en particulier les vraquiers liquides), Alfa Laval propose une version «deck house» intégrée dans un conteneur qui se fixe sur le pont du navire. «Nous concevons et construisons dans notre usine danoise d’Aalborg, puis livrons au chantier. Après l’installation à bord, un de nos techniciens intervient, met en service le système et forme l’équipage à son utilisation. L’USCG exige en effet une traçabilité de la formation des équipages. De son côté, l’armateur prélève un échantillon d’eau traitée et le confie à un laboratoire indépendant pour le test de performance» décrit Julien Ollivier. Alfa Laval dispose de 700 techniciens dans les ports du monde entier, assurant dépannage, maintenance et vérifications de conformité USCG. La société équipe actuellement des navires de Corsica Linea, entre autres.

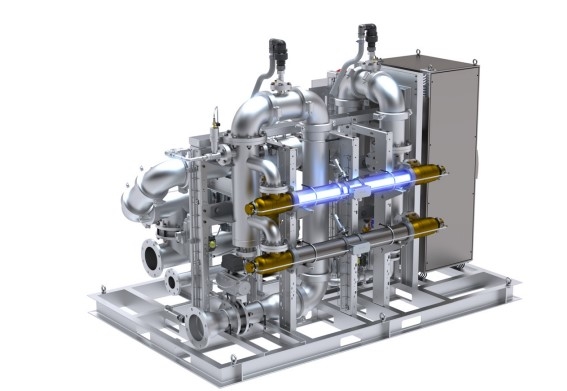

Le groupe BIO-UV, avec sa division Bio-Sea, est également présent sur ce marché depuis 2014. Il a développé des systèmes tout-en-un comprenant un filtre et un réacteur UV. Trois gammes sont disponibles : Bio-Sea L pour des débits de 13 à 120 m3 /h, BioSea B de 100 à 500 m3 /h et Bio-Sea M pour les grosses capacités (jusqu’à 2100 m3 /h). «Nous pouvons techniquement équiper tous les types de navires jusqu’au gros porte-conteneurs. Pour des raisons de pertinence économique, nous visons surtout les bateaux allant jusqu’à 50000 tonneaux» précise Maxime Dedeurwaerder. Les systèmes Bio-Sea sont disponibles sous forme modulaire ou montés sur skid - voire split skid pour de plus petits espaces.

L’efficacité du traitement est contrôlée indirectement: la dose d’UV délivrée est déterminée en fonction de la transmittance de l’eau. Cette dernière est mesurée en continu par des capteurs de marque ZED qui informent un automate (en l’occurrence de Siemens), lequel régule la dose d’UV. Maxime Dedeurwaerder met en avant la gamme L, une particularité de Bio-Sea, pertinente pour les très petits navires comme les navettes, ravitailleurs ou yachts. «Le monde du yachting prend progressivement conscience de la nécessité de traiter les eaux de ballast. Les propriétaires sont sensibles à l’absence de chimie» affirme-t-il. Bio-Sea a déployé un réseau de service via des partenaires certifiés, ce qui lui assure une présence dans le monde entier. Au menu: mise en service des systèmes, maintenance, intervention en cas d’avarie et vérification annuelle.

La société a également développé un modèle économique particulier, destiné à la clientèle des petits ou moyens armateurs, en fournissant elle-même l’ingénierie. «Nous nous appuyons en général sur des bureaux d’étude extérieurs mais nous assumons le project management et donc proposons au client un contrat clés en main, comprenant le dimensionnement et la documentation. Cette formule fonctionne très bien, et nous avons actuellement une vingtaine de projets de ce type» expose Maxime Dedeurwaerder. Les systèmes Bio-Sea équipent les super yachts Ritz-Carlton des Chantiers de l’Atlantique, ainsi que le Christina O. Et, pour les navires de charge, des ferries (Corsica Ferries, Grimaldi…) et des porte-conteneurs (CMA-CGM), entre autres.

UNE VOIE D’AVENIR ?

La chloration, même pour les «petites» unités, n’a cependant pas dit son dernier mot. Aqua.ecologie, qui a choisi ce principe de désinfection, distribue et intègre les systèmes de Scienco/Fast. «Des buses injectent le chlore, sous différentes formes selon le souhait de l’armateur, directement dans le ballast. Ce traitement est insensible à la qualité ou la turbidité de l’eau, et il est rémanent. Il n’y a pas de filtre, donc pas de problème de colmatage, pas de rétrolavage, pas de lampe UV à changer, et la consommation énergétique est minimale. Au total, l’Opex est beaucoup plus avantageux que celui de toutes les autres technologies» affirme Romain Salza. Autre avantage de la rémanence: le traitement peut se faire en cours de traversée, lorsque l’équipage n’est pas occupé à charger ou décharger. «De plus, puisque le traitement peut s’étaler sur plusieurs jours, même les plus gros navires peuvent se contenter d’un petit système, ce qui diminue le Capex. Nous fournissons la seule solution «en voyage» homologuée OMI et USCG» ajoute-t‑il.

Quant à la question de la «chimie», souvent reprochée à ce type de systèmes, Romain Salza la balaie: «le client peut choisir la version utilisant un électrochlorinateur, et donc n’avoir aucun produit chimique à embarquer. Et surtout, quelle que soit l’origine du chlore, il n’y en a plus dans l’eau rejetée en mer – car l'Intrank intègre un système de déchloration et un analyseur en temps réel garantissant une conformité totale à la réglementation.» L’installation nécessite simplement l’accès aux ballasts pour fixer les buses, et la place nécessaire poser les pompes et les injecteurs. Le plus petit système d’Acqua.ecologie ne demande qu’un demimètre carré de surface, et les autres se construisent par modules d’un mètre carré. «C’est un système très souple, qui convient aussi bien à de petits bateaux à ballast unique qu’à de grosses unités possédant une centaine de ballasts» insiste Romain Salza. La société propose deux produits. Le In Tank, système classique vendu depuis deux ans, peut équiper de gros navires. Le petit nouveau, Fitt, lancé cette année, est une «version miniature» dédiée aux petits navires et au yachting. En fait, Acqua.ecologie travaille avec des groupes comme Royal Ross et Marship (Rotterdam) qui intègrent la solution construite par Scienco/Fast, que Romain Salza présente comme la division marine de Biomicrobics. Présent dans le monde entier, Scienco/Fast fournit aussi les services de maintenance, réparations, certificats, mise en conformité… Outre des navires classiques comme des méthaniers, Acqua.ecologie a équipé des bateaux de transport lourd semi submersibles pour Boskalis, des barges pour Valliantz et Saipem ou des structures comme des plateformes de forage ou des éolienne marines. Romain Salza est en tout cas persuadé que la chloration est la solution d’avenir: «les systèmes de nouvelle génération se passent de filtre, consomment très peu d’énergie et ont une action rémanente. D’ici dix ans, ils représenteront la majorité des systèmes installés».

TRAITER À TERRE

Dans certaines régions du monde, des navires hors d’âge, mal entretenus ou passant «sous les radars» (bateaux de pêche par exemple) naviguent. L’idée même d’un traitement des eaux de ballast à bord est inenvisageable. Les autorités portuaires se tournent donc de plus en plus vers des solutions fixes : les bateaux viennent alors décharger leur ballast dans un réservoir à terre (ou une barge) où a lieu le traitement. C’est un nouveau marché qui s’ouvre pour les fournisseurs de solutions. «Certains ports, en particulier en Afrique, souhaitent installer notre solution dans des réservoirs à terre puisque les bateaux en sont dépourvus. Là encore, le traitement pouvant s’étaler sur plusieurs jours, nous sommes beaucoup moins chers que les autres technologies, tant en termes d’investissement que de consommation énergétique» affirme Romain Salza.

Alfa

Laval, entre autres fournisseurs de solutions UV, est aussi sollicité pour ce marché, mais plutôt pour équiper des barges

fixes dans lesquelles les navires videraient leurs ballasts, et donc garantir

un traitement rapide.