Quels que soient le degré de pureté exigé et la qualité de la ressource, il existe des solutions pour produire des eaux adaptées à tous les usages industriels. Les acteurs de ce marché continuent à innover et adapter leur offre au contexte : évolutions réglementaires, pénurie d’eau, nouveaux paramètres à prendre en compte ou nouveaux modèles économiques…

L es industriels utilisent de l’eau pour le nettoyage, pour les «utilités» mais aussi directement dans leur process. Elle entre même parfois dans la composition du produit final.

Chacun de ces usages exige une qualité

particulière, donc un traitement approprié. Pour protéger les installations

contre le tarte et la corrosion, d’abord,

mais aussi pour d’évidentes raisons

sanitaires ou de qualité des produits.

Des acteurs de toutes tailles, spécialisés ou généralistes, interviennent sur

ce marché, comme Aquaprox I-Tech

Elmatec, Chemdoc, John Cockerill,

Pall Corporation, Nalco Water, groupe

Ecolab, Nijhuis Saur Industries, Séché

Environnement, Veolia ou Waterleau,

entre autres.

QUELLE EAU POUR QUEL BESOIN ?

L’eau pour l’industrie est un monde en soi. A l’évidence, on n’utilisera pas la même pour laver des engins de chantier que pour préparer des solutions injectables. Au-delà de l’eau «industrielle» brute, les acteurs distinguent différentes catégories, chacune avec ses exigences propres. Par ordre croissant d’exigence: l’eau de refroidissement (TAR entre autres), où l’on sera surtout attentif au risque Legionellose, puis l’eau pour vapeur (chaudières, turbinage, co-génération…) qui devra être déminéralisée, les eaux entrant dans le process lui-même (nettoyage en place, eaux de coupe, bains traitants…), de qualité encore supérieure, et l’eau ingrédient entrant dans la composition du produit final. Au-delà viennent encore les eaux dites ultrapures, destinées à des métiers aussi exigeants que la pharmacie, la cosmétique ou la microélectronique. «C’est un marché de niche. La réponse technique est identique - souvent à base d’osmose inverse (OI) - mais l’accent est mis sur la conception hygiénique du système de production: matériaux, certifications, etc. » souligne Salvador Pérez, dirigeant de Chemdoc Water Technologies. En France, ce marché particulier est dominé par BWT et Veolia, mais d’autres acteurs y pénètrent. Enfin, en pharmacie, il existe une catégorie de qualité encore supérieure: les eaux pour préparations injectables (EPPI), qui exigent une pureté extrême. Leur production suppose des chaînes complètes de traitement comprenant une étape de distillation.

EAUX DÉMINÉRALISÉES ET ADOUCIES : LE « MATCH » MEMBRANES-RÉSINES

Les eaux pour vapeur (et au-delà) se doivent d’être déminéralisées. Le résultat se mesure à la conductivité de l’eau, exprimée en microsiemens par centimètre (µS/cm), qui doit être la plus faible possible.

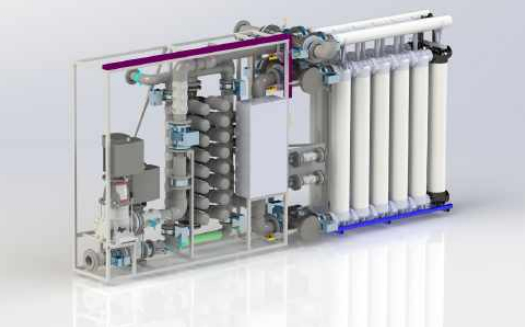

« Aux niveaux extrêmes, on mesure d’ailleurs plutôt la résistivité (l’inverse de la conductivité), qui peut atteindre 10 à 12 MΩcm» précise Santiago Parent, directeur marketing chez Veolia Water Technologies. Deux technologies sont sollicitées : les classiques résines échangeuses d’ions (les «déminées»), de plus en plus supplantées par les membranes. Ne serait-ce que parce qu’il faut se procurer, stocker et manipuler de la soude et de l’acide pour régénérer les résines. «Nous constatons un basculement net vers les membranes dans la plupart des métiers» affirme ainsi Salvador Perez (Chemdoc). «L’osmose inverse seule, en une passe, ne donne pas la même qualité d’eau que les résines. Nous ajoutons donc des traitements finisseurs : un contacteur membranaire pour éliminer les gaz dissous (que nous incluons systématiquement) et, pour de l’eau ultrapure, une étape d’électrodésionisation (EDI). Tout cela est devenu «normal». Ce sont des solutions robustes, compactes, qui peuvent s’intégrer à une unité mobile. De plus, elles tolèrent une plage de qualité d’eau brute plus large que les résines, qui doivent à chaque fois être sélectionnées et dimensionnées en fonction de l’analyse de la ressource» ajoute-t‑il. Evere (filiale d’Urbaser), le centre de traitement des déchets ménagers de la Métropole AixMarseille Provence, a ainsi choisi un procédé Chemdoc pour son eau déminéralisée. «Nous avons remplacé les anciennes résines par un skid membranaire avec de l’EDI. Nous avons supprimé tous les produits chimiques et pouvons utiliser plusieurs ressources différentes, comme par exemple l’eau industrielle du port autonome de Marseille, de qualité très variable. Les résines ne pouvaient traiter que l’eau potable du réseau, avec les coûts que cela suppose» explique Salvador Pérez.

Les résines n’ont cependant pas dit leur dernier mot. «Des industriels de la chimie, par exemple, qui sont habitués à stocker et manipuler des produits dangereux, peuvent choisir les résines. Leur rendement hydraulique supérieur à celui des membranes est encore un argument. Le choix se fera finalement en fonction de l’utilisation et des coûts d’exploitation» concède Salvador Pérez. Chemdoc a donc installé des solutions à base de résines chez Kem One, par exemple. Ou dans l’industrie sucrière qui demande de gros débits. Le prix des produits régénérants (acide et soude) ayant récemment explosé, des industriels en viennent cependant à installer des unités membranaires en amont de leurs «déminées» afin de diminuer leur consommation de réactifs. «Nous enregistrons actuellement une forte demande d’unités membranaires mobiles, installées comme prétraitement temporaire pour soulager les résines» illustre Salvador Pérez. Aquaprox est à l’origine connu pour sa maîtrise des technologies à base de résines. «Les résines dominent sur le marché de la production d’énergie, ou de la production de vapeur multisites. Ces installations demandent des débits d’eau déminéralisée souvent supérieurs à 200 m3 /h. Nous pouvons cependant proposer des membranes (OI plus EDI) pour les plus petits débits» affirme ainsi Thomas Féron, directeur général délégué d’Aquaprox I-Tech. Très sollicité dans le secteur de la production d’énergie, Aquaprox propose aussi bien des installations neuves que du revamping d’anciennes «déminées». «Nous avons un service dédié pour ces opérations: renouvellement des charges, remplacement des planchers de crépines, etc.» précise Thomas Féron. Parmi les clients d’Aquaprox: EDF mais aussi de grosses raffineries, et en général de l’industrie lourde. «En France beaucoup de chaudières utilisaient de l’eau simplement adoucie.

Avec l’augmentation du coût de l’énergie, il est devenu rentable d’installer de l’OI car cela réduit le taux de purges de la chaudière. Les industriels bénéficient même de certificats d’économie d’énergie pour cela. Nous avons donc beaucoup de projets de ce type. L’osmose inverse, qui encore récemment n’était pas rentable au dessous de 10 m3 /h, le devient maintenant à partir de 3 à 5 m3 /h. Nous proposons une approche globale, essayant en particulier de réutiliser le concentrat d’osmose, par exemple en TAR» explique Patrice Hervé, Senior Marketing Manager chez Nalco Water, groupe Ecolab. Afig’eo opère aussi sur le domaine en proposant sur le plan technologique la déminéralisation ou la filtration par procédé membranaire ou par résine échangeuse d’ions dont la structure de support utilise des microbilles de 0,25 à 0,5 mm de diamètre produites à partir de composés organiques polymérisés. Veolia peut proposer différentes technologies de déminéralisation. «Pour l’adoucissement de base (traitement du calcaire), nous proposons une résine classique qui se régénère avec du sel (chlorure de sodium). Si l’on veut retenir un spectre plus large d’ions minéraux, il faut utiliser des mélanges de résines que l’on doit régénérer avec de la soude et de l’acide. Certains industriels ne souhaitent pas manipuler ces produits, ou s’inquiètent de leur impact environnemental. Nous proposons alors des solutions membranaires (OI plus EDI), qui n’ont pas besoin de régénérants mais consomment de l’électricité. Le client choisit en fonction de ses contraintes propres et de la réglementation locale» précise Santiago Parent. Pour le traitement du tartre et le contrôle de la corrosion, Hydrobios met en avant son système Hydroblend, un dispositif séquestrant sous forme de différentes cartouches adaptées à la protection des machines à effet d’eaux froides ou chaudes jusqu’à la vapeur.

«Il est issu de produits naturels, biodégradables, dispose d’une ACS et traite aussi bien le carbonate de calcium que de magnésium, ainsi que le fer ou le manganèse, et protège de la corrosion. Cette technologie n’injecte pas de sodium, pas d’acide, ne consomme ni électricité ni eau pour d’éventuelles régénérations, et laisse en fin d’utilisation un squelette très facilement recyclable» expose Christophe Le Coq, gérant d’Hydrobios. Les clients ? «Toutes les industries où des installations qui sont en contact avec de l’eau froide, chaude ou vapeur» affirme le gérant. Hydroblend protège donc aussi bien des cannes à buée dans des fours de boulangers que de grands fours ou des machines à glace dans l’industrie aéronautique. La société BMI, spécialiste des fours industriels, intègre même en natif des cartouches d’Hydroblend dans ses appareils. «Nous intervenons aussi pour la protection de membranes d’osmose, par exemple chez Drouin, qui produit des calvas» ajoute Christophe Le Coq. Pour des traitement plus poussés, Hydrobios distribue également des systèmes d’osmose inverse, là encore auprès d’industriels très divers: verrerie, cosmétique, médical, brasseries ou motoristes.

Dans cette optique, GreenLife a développé une gamme d’adoucisseurs panoplie Upflow pour les industriels souhaitant réduire leurs consommations en eau et sel. Grâce à sa technologie, l’eau est adoucie à contre-courant et la régénération s’effectue en mode co-courant pour un usage de sel réduit. Les cycles de régénération sont optimisés et démarrent automatiquement grâce à une analyse continue de la dureté de l’eau. Une sonde d’analyse de conductivité sur la mise à l’égout permet de réduire le temps de rinçage et la consommation d’eau. Les économies ainsi réalisées peuvent atteindre jusqu’à 80% d’eau de rinçage et 50% d’économie de sel par rapport à des adoucisseurs standards. De plus, le système permet le monitoring en ligne avec programmation à distance, récupération et analyse de données.

DU SYSTÈME À LA FILIÈRE

Pour obtenir la qualité d’eau désirée, il faut souvent assembler différentes technologies en une filière cohérente. Certains acteurs se spécialisent dans un maillon de la chaîne, d’autres apportent des solutions complètes. Polymem s’est ainsi fait connaître par ses modules d’ultrafiltration (UF) basés sur ses membranes à fibres creuses organiques Neophil. «Nous pouvons aller jusqu’à l’osmose inverse si on nous le demande mais en général nos systèmes sont intégrés dans des solutions plus vastes proposés par des équipementiers» précise Isabelle Duchemin.

Autre acteur de la filière, BIO-UV group avec ses technologies UV et génération d’ozone in-situ. BIO-UV Group a ainsi travaillé sur de nombreux sites industriels allant de la construction automobile (Peugeot ou Goodyear) à l’énergie (centrale nucléaire de Cadarache) en passant par l’agroalimentaire (groupe St Jean, Coca Cola), les laboratoires pharmaceutiques (Uriage) ou plus généralement la chimie (Solvay et BASF). Les résultats obtenus portaient sur l’amélioration des process industriels utilisant de l’eau, la qualité des produits fabriqués, ou la réduction de la consommation en eau. Aquaprox I-Tech offre de son côté des solutions pour la production d’eau déminéralisée, mais peut aussi bien produire de l’eau ingrédient, pour l’agroalimentaire que de l’eau ultrapure pour la cosmétique ou la pharmacie. «Nous pouvons produire n’importe quelle qualité d’eau et concevons à chaque fois une solution unique selon les besoins du client. La filière classique en agroalimentaire comprend une filtration suivie d’une ultrafiltration, une osmose inverse, parfois de l’EDI pour une qualité plus poussée. En ce moment les eaux de forage se sont dégradées à cause du stress hydrique : elles sont plus concentrées en métaux et on nous demande donc de la déferrisation et de la démanganisation» affirme Thomas Féron. Un industriel de la cosmétique a demandé à Aquaprox I-Tech une eau exempte d’oxyde de titane. Il a donc fallu concevoir un système de traitement ad hoc. Aquaprox I-Tech a dû réaliser des essais pilotes, avec un suivi analytique agréé Cofrac, pour pouvoir s’engager sur le résultat. Autre type de parcours : celui de chimistes qui, outre les réactifs, en sont venus à proposer des solutions complètes de traitement de l’eau.

C’est le cas d’Adiquimica (Espagne), producteur de biocides, antitratres, antiscalants et autres anticorrrosifs. « Nous avons récemment développé une gamme d’antiscalants « écologiques » pour les membranes. Adiq Green est une formulation sans phosphore ni azote » explique Aurélie Biurrarena, responsable des ventes France pour Adiquimica. Au-delà de la vente des produits, la société a développé Adicontrol, une technologie de contrôle permettant de suivre différents paramètres de l’eau, les visualiser via internet et ajuster en temps réel les quantités de réactifs. Ce système, personnalisable pour chaque client, génère des économies de produits, d’énergie et d’eau. «Chez un industriel de la raffinerie, sur un des circuits, des problèmes de pH étaient récurrents et engendraient des arrêts de production. La mise en place de l’Adicontrol a d’abord permis de détecter les déviations afin de réagir rapidement et d’éviter les arrêts de production. Dans un second temps, nous avons pu détecter l’origine du problème et stabiliser les paramètres du circuit » se souvient Aurélie Biurrarena. Mais Adiquimica va au-delà, jusqu’à l’étude et la réalisation de filières complètes de traitement d’eau. «Nous sommes sur ce marché depuis 40 ans. Les clients veulent travailler avec un seul prestataire. Donc si un industriel a besoin par exemple d’eau ultrapure, il nous sollicite pour dimensionner et installer des osmoseurs voire réaliser le traitement. Nous pouvons aussi fournir une EDI, ou des systèmes de résines à lits mélangés, etc. » ajoute Aurélie Buirrarena. Bien que devenu généraliste, Adiquimica favorise les systèmes à base d’osmose inverse, une technologie très utilisée en Espagne. Même type de démarche pour Nalco. «Nous sommes avant tout fournisseurs de spécialités chimiques mais cela nécessite une expertise et une capacité d’assistance aux clients. Depuis longtemps, nous travaillons sur des automatismes autour du produit chimique, avec notre technologie Trasar, et de plus en plus sur les équipements mêmes de traitement de l’eau. Même si pour nous l’équipement est un moyen, pas un objectif de vente…» affirme Patrice Hervé. Nalco traite tous types d’eau, y compris celles provenant du recyclage, voire de l’eau usée traitée, dans ce cas, souvent redirigée vers les TAR. C’est le cas par exemple à SaintNazaire pour le site de Cargill. «Nous installons des systèmes de contrôle bactérien et parfois une filtration en amont. La filtration n’est pas nécessaire chez Cargill car leur STEU comporte un bioréacteur à membrane, donc on peut réutiliser l’eau directement après désinfection» précise Patrice Hervé. Pour fournir des produits chimiques en continu, dans un contexte d’approvisionnement difficile et d’exigence sanitaire renforcée, Aloès met également en oeuvre un accompagnement complet de ses clients industriels, comprenant la fourniture des produits de pré-traitement (filtration, adoucisseur, déminéralisationosmose, ultrafiltration) fabriqués dans son usine de Seclin et le suivi analytique de la qualité de l’eau et des traitements appliqués.

Pour Performance Process, qui est spécialisée dans la gestion des eaux industrielles et le traitement des lixiviats, de l’étude à la construction, la valeur ajoutée de la société réside dans les essais pilotes proposés dans son laboratoire interne ou bien directement chez l’industriel. «Qu’il s’agisse de traitements physico-chimiques, biologiques ou encore membranaires […], les équipes de Performance Process s’attachent à prendre en compte les exigences du client mais également ses besoins implicites afin de lui proposer le traitement le plus adapté et d’en vérifier l’efficacité par essai pilote avant l’étape de construction. Nombreux sont les industriels séduits par cette vision pragmatique, leur évitant parfois des investissements conséquents mais vains », souligne Matthieu Dancoisne, fondateur de la société. A l’instar de BWT, par exemple, Veolia se pose pour sa part en traiteur généraliste, possédant des technologies pour chaque étape, de la clarification initiale à la distillation si nécessaire, et installant des filières entières répondant à tous types d’exigences. Technologies physicochimiques, membranaires, biologiques: tout est possible. «On part besoins et on commence à construire filière» explique Santiago Parent.

AGROALIMENTAIRE : LA FIN DU TUNNEL ?

Longtemps bloqués pour certaines utilisations de l’eau, les industriels français de l’agroalimentaire devraient bientôt voir la réglementation nationale s’aligner sur celles des pays voisins. Les participants au groupe de travail interministériel sur le sujet sont en tout cas optimistes. Deux verrous devraient bientôt « sauter » (au moment où nous écrivons ces lignes). Tout d’abord, en France, l’eau utilisée pour les installations ou matériaux au contact des produits alimentaires, et bien sûr l’eau ingrédient, doit être potable au sens de la loi, laquelle exige qu’elle provienne du milieu naturel. Or la directive européenne, ainsi qu’un article du code français de la santé publique, ne l’exigent pas, ce qui ouvre en théorie la porte à des eaux certes parfaitement potables au sens général mais provenant par exemple du recyclage. «Nous attendons toujours la publication du décret d’application de cet article, qui ne devrait plus tarder » affirme Patrice Hervé (Nalco).

Il cite pour exemple l’industrie laitière, aujourd’hui obligée de jeter l’Eau de Concentration de la Matière Laitière (ECML) alors qu’elle est d’excellente qualité (supérieure à celle du réseau) et pourrait être recyclée dans le process. Autre blocage sur le point de disparaître : l’interdiction de réutiliser les eaux usées traitées (REUT) pour les lavages, tout au moins dans l’industrie agroalimentaire. «Un décret en cours de préparation va préciser ce que l’on peut faire. C’est un enjeu important dans un contexte de restriction de l’usage de l’eau» souligne Salvador Pérez (Chemdoc). Sa société Chemdoc conduit et coordonne le projet LIFE, sous régime dérogatoire, au projet européen Zeus consistant à réutiliser pour les lavages l’eau traitée provenant directement des rejets des lignes de production d’un fabricant de sirops à Bourges. Thomas Féron (Aquaprox I-Tech) attend aussi la publication de ces textes. « La réutilisation est une vraie demande pour les industriels de l’agroalimentaire. Lorsque ces textes vont sortir, nous allons tous être débordés par les demandes » prévoit-il, en précisant tout de même qu’il faut un an pour réaliser une installation. «Heureusement, nous disposons d’une solide expérience en REUT sur laquelle nous appuyer. Nous venons de démarrer chez un industriel de l’agroalimentaire une unité produisant 8 m3 /h d’eau osmosée (Inferieur à 20 µcm) alimentée par l’effluent d’une STEP biologique. Cette eau produite alimente actuellement les installations de production de vapeurs du site ». Cet été encore, les industriels devront donc se contenter des ressources classiques. Très présent dans les filières de l’agroalimentaire, Atlantique Industrie lève également les problématiques de terrain en identifiant la solution clé en main capable d’apporter la meilleure garantie de résultat. Sa méthodologie s’appuie sur des calculs et audits, étude d’avant-projet (protocoles Capex, Opex, normes DTU, etc.) issus de son laboratoire d’analyse et de modélisation 3D. Acqua.ecologie intervient également dans le traitement et le recyclage des eaux de process organiques avec son ASMR (Acqua SMart Reuse) qui inclut le BioBarrier de BioMicrobics pour la réutilisation de l’eau. « Le système BioBarrier présente un avantage certain sur des DBO et DCO très élevées allant jusqu’à 20000 mg/l.

Il est très largement utilisé en agroalimentaire à l’étranger et doit permettre le développement des usines Net Zero Water sur certaines industries telles que la viticulture, brasserie, laiterie, production aquacole, abattoir, usine de transformation d’aliments », souligne Romain Salza, President & Founder de la société. Nereus revendique quant-à-elle la filtration dynamique qui combine efficacité des filtres membranaires et sobriété énergétique. «En abandonnant, le mode tangentiel classique, une installation d’ultrafiltration ou de nanofiltration rotative de Nereus consomme 4 fois moins d’énergie que les systèmes membranaires actuels,» assure Emmanuel Trouve, Managing Director. Une distillerie de rhum, sur laquelle un équipement Recynov d’une capacité de 40m3 /h a été installé, permet de fractionner les vinasses en deux parties : «80% d’eau est recyclée en tête de fabrication pour mouiller les cannes à sucre, en substitution d’une eau de forage, 20% de concentré qui est composté pour retourner en amendement organique sur les cultures de bananes ou de cannes. Le site n’a plus besoin de son ancienne STEP lagunaire, et a ainsi récupéré 6000 m2 de foncier ». Depuis 2023, Nereus dispose d’unités mobiles permettant de produire 2 à 30 m3 /heure d’eau de process recyclée : la technologie a fait ses preuves sur tous les types d’effluents : laitiers, brasserie, cidrerie, et aussi cosmétiques et automobiles. Grâce à un partenaire ayant plus de 50 références en industrie, les unités mobiles peuvent être proposées en Water as a Service voire en mode (Build Own Operate), ou encore en BOT (Build Operate Transfer) sur des durées de 8 à 16 ans. Du côté d’Aquadep, en fonction des besoins de l’industriel en termes de quantité et de qualité, son bureau d’études est capable de définir un process adapté à la demande et de concevoir la solution sur site ou de la décliner en unité mobile.

CHLORATES ET PERCHLORATES : DE NOUVEAUX PARAMÈTRES À PRENDRE EN COMPTE

La réglementation européenne limite le taux de chlorates et perchlorates admissibles dans les denrées alimentaires. Sont en particulier visés : les fruits et légumes, les produits laitiers et les aliments infantiles.

Pour ces derniers, le taux admissible est particulièrement sévère : 10 ppb, soit 10 microgrammes par kilo de produit. La production de lait en poudre, en particulier, est affectée. Pour atteindre des valeurs aussi basses, il faut utiliser des eaux d’excellente qualité pour les lavages, les derniers rinçages, les «pousses ». « Les industriels du lait remettent en question leur stratégie de production d’eau potable en entrée. Ils la chloraient avec de l’eau de javel, qui apporte beaucoup de chlorates. Des solutions alternatives de production in situ ont été mises en place comme le Chlore Gazeux, mais avec les questions de sécurité que cela implique » explique Patrice Hervé (Nalco). Nalco apporte aujourd’hui une technologie différente: Naldiox UltraPure. «C’est un procédé de désinfection au dioxyde de chlore purifié. Il est plus efficace sur biofilms et ne crée quasiment pas de chlorates» affirme Patrice Hervé. Des perchlorates pouvant être présent dans la ressource elle-même, en particulier via certains engrais, il faut parfois les éliminer en entrée. «On utilise pour cela des osmoseurs spécifiques, avec un mode de fonctionnement particulier » précise Thomas Féron (Aquaprox I-Tech).

UNE PRESSION CROISSANTE SUR LA RESSOURCE

Contexte climatique aidant, les industriels doivent s’adapter à la raréfaction de la ressource en eau et aux restrictions d’usage de plus en plus fréquentes. Pour cela il faut d’une part multiplier les sources d’eau brute et d’autre part favoriser le recyclage sur site.

Si la période marque un démarrage des actions en faveur de la protection de la ressource, l’activité zéro rejet devient une expertise complète pour participer à l’effort nécessaire. Elle pose donc de nombreuses questions qui méritent d’autant plus d’être posées que les économies d’énergie produites par les technologies développées génèrent plus de résultats. À la fois concepteurs, réalisateurs pour certains et experts en génie chimique et génie des procédés pour d’autres, Afig’EO, Acqua Ecologie, TMW, pour ne citer qu’eux, représentent l’étendue de l’accompagnement des industriels nécessaire pour faire de la REUT un enjeu national. Dans le cas précis de TMW, la concentration des effluents industriels obtenus avec les évaporateurs Ecostill les a amenés à promouvoir la réutilisation de l’eau à travers le distillat généré, qui, dans certains cas peut être d’excellente qualité (5micros siemens/cm).

En complément du traitement par évaporation, TMW met en œuvre des solutions de post traitement (UC, Charbons actifs, résines) en vue d’une optimisation qualitative et quantitative de l’eau générée. La multiplication des sources suppose des systèmes de traitement capables de s’adapter à des qualités variables. C’est une des grandes tendances du moment pour Salvador Pérez (Chemdoc). «Nous avons conçu un tel système adaptatif pour Orano, par exemple. Ils utilisent en priorité de l’eau de pluie, puis une eau brute industrielle, et en dernier recours l’eau du réseau. Nous avons développé et breveté la technologie Flexionic, qui permet à des systèmes membranaires de tolérer de vastes variations de qualité en entrée» explique Salvador Pérez. S’appuyant sur une batterie de capteurs, le système Flexionic agit automatiquement sur le mode opératoire des membranes pour l’adapter à la qualité de la ressource du moment. « Le système permet aussi de répondre à des besoins assez variés avec le même équipement, que l’on peut dès lors déplacer d’un site à l’autre, ce qui est également une demande croissante » ajoute Salvador Pérez. En matière de recyclage, Chemdoc a récemment signé une réalisation originale en France. «Dans une unité de production d’énergie à partir de biomasse, nous récupérons l’eau contenue dans les fumées. Une fois traitée, elle repart en production de vapeur pour la turbine» explique Salvador Pérez.

VERS UN SERVICE DE FOURNITURE D’EAU

Concevoir, construire et installer, voire maintenir, des filières de traitement de l’eau, c’est le modèle économique traditionnel des intervenants sur ce marché.

Ils sont aujourd’hui amenés à proposer

des prestations supplémentaires, allant

jusqu’à la fourniture d’eau traitée. «Il

arrive de plus en plus souvent qu’un

industriel se demande s’il est préférable

d’investir dans un équipement (capex) ou

de le louer (opex), voire de nous charger de l’exploiter. La production d’eau de

process devient un métier très technique

qui demande du personnel formé, pour

ce qui reste une «utilité» pour un industriel. Face à une demande croissante, nous

avons élaboré une offre de water as a

service (WaaS)» explique ainsi Salvador

Pérez (Chemdoc).

Aquaprox I-Tech propose aussi cette

possibilité. «Si le client ne veut pas

engager un investissement, nous pouvons

le faire à sa place et offrir une prestation complète, jusqu’à l’exploitation du

système de traitement par nos propres

équipes» affirme Thomas Féron. C’est le

cas, par exemple, sur un important site

réindustrialisé par un fabricant de matériel pour hôpitaux. «Nous avons réalisé

des installations produisant deux fois

40 m3

/h, et déléguons sur place, en permanence, une équipe de six personnes

pour les exploiter (ainsi que la STEP).

Le client paye au volume d’eau produit»

ajoute-t-il.

Nalco Water a rejoint le mouvement.

«Nous allons jusqu’à la gestion totale de

l’eau pour le compte de l’industriel, en

proposant des solutions de traitement clés

en main et une prestation d’exploitation,

que le client paye au volume» explique

Patrice Hervé. C’est le cas par exemple

sur un gros site de production d’ammoniaque. «La direction nous a confié la

production de son eau de process. Comme

elle entre dans la composition du produit final, les critères de pureté sont très

élevés. Nous avons mis en place un système membranaire complet, avec recirculation du concentrat. Nous avons une

équipe sur place pour l’exploiter» précise

Patrice Hervé.

NSI Mobile Water Solutions, (précédemment Veolia Mobile Water Services

Europe) de Nijhuis Saur Industries,

offre ce service depuis plus de 25 ans.

«C’est une solution idéale pour répondre

à des besoins temporaires de capacité

et de qualité de traitement supplémentaires aussi bien dans des situations

d’urgence où l’installation existante

est en panne, ou lorsque l’eau d’alimentation a été contaminée, ou bien

encore lors de maintenance planifiée

des installations fixes. Avec une vaste

gamme de technologies plug-andplay, des contrats à durée flexible et

une tarification transparente, les systèmes mobiles de traitement de l’eau sont

une alternative rentable et pérenne aux

usines fixes. Ils permettent une réponse

rapide sur site et offrent l’assurance de

la disponibilité en continu de l’eau traitée » résume Rina Hauroo, Marketing

Manager Europe.