Les exploitants de STEU et industriels produisant des boues biologiques disposent aujourd’hui de technologies de traitement et de filières de valorisation bien établies. Il leur faut cependant remettre leurs habitudes en cause et penser à se mettre en ordre de marche pour la fin (encore lointaine) de l’épandage.

Les techniques de traitements des

boues de STEU et des boues

biologiques en général sont

aujourd’hui rodées, avec une gamme

de technologies éprouvées. Les coûts

croissants de l’énergie et les évolutions

réglementaires pourraient toutefois inciter les exploitants à revoir leurs choix,

tant parmi les solutions de traitement

existantes que pour leur filière de valorisation.

Cela se fait en particulier à l’occasion de chantiers de réhabilitation. Dans

tous les cas, les fournisseurs d’appareils

ou de réactifs comme Adequatec, Akis,

Alfa Laval, AMCON, Andritz, Aprotek,

Aquaprox, Atlantique Industrie, Bucher

Unipektin, Choquenet, centribouet,

EMO, Horus Environnement, Huber

Technology, MPO Environnement,

Watropur, SPF (Société Poitevine de

Filtration) ou Sodimate, entre autres,

répondent présent. Les grands exploitants (Suez, Saur, Veolia) développent

également leurs propres solutions.

QUEL AVENIR POUR L’ÉPANDAGE ?

«Beaucoup de décisions n’ont pas encore été prises au niveau européen mais les politiques de certains pays deviennent très protectrices en termes sanitaires. La question des PFAS2, en particulier, est de plus en plus souvent abordée. Nous tendons vers un bannissement ou du moins une très sévère restriction de l’utilisation agricole en Europe. Ce sera toutefois un long chemin, surtout en France où elle est encore majoritaire» prévoit par exemple Jean-François Mischler, Area Sales Manager chez Bucher Unipektin.

Les PFAS,très en «vogue» actuellement, ne sont évidemment pas les seuls polluants en cause: métaux lourds, micropolluants divers (résidus médicamenteux, perturbateurs endocriniens, …) ou microplastiques sont aussi de la partie. Après des années de discussions, les ministères de l’agriculture et de l’alimentation (MAA) et de la transition écologique (MTE) ont enfin publié, pour consultation jusqu’à fin novembre 2023, le projet de règlement (deux décrets et deux arrêtés) du «socle commun» concernant les Matières fertilisantes et supports de culture, prévu par la Egalim de 2018…

Les boues biologiques, compostées ou non, sont concernées. «L’objectif est d’améliorer la qualité des boues retournant au sol. Chez Suez, nous sommes encore en train d’analyser ces textes et ne pouvons pas encore tirer de conclusion, mais ils vont très probablement diriger certaines boues vers d’autres filières que le retour au sol. En ce qui concerne l’Europe, la révision de la Directive Eaux Résiduaires Urbaines, avec ses exigences de neutralité énergétique pour les STEU, va également impacter les filières de traitement des boues de demain» affirme pour sa part Christelle Métral, Chef de marché Transition énergétique et Economie circulaire chez Suez France. Outre les éventuelles obligations réglementaires, la simple envolée des prix de l’énergie aura également son effet: il faudra trouver des filières moins gourmandes et tendre vers des siccités maximales en sortie afin de diminuer les tonnages à transporter, que ce soit vers l’épandage, le compostage, l’incinération ou l’enfouissement.

MÉTHANISATION : QU’EST-CE QUE ÇA CHANGE ?

«La méthanisation va très probablement se généraliser sur les stations de traitement d’eau usée, y compris sur les unités de moins de 100000 équivalents habitants» avance Christelle Métral. Fort bien mais, en sortie de digesteur, il reste toujours des boues, même si leur volume est moins important qu’à la sortie du bassin d’aération. Ce digestat se traite-t‑il de la même manière qu’une boue non digérée?

Une STEU passant à la méthanisation doit-elle mettre au rencart toute sa file boue existante pour en adopter une nouvelle? «Le digestat est certes une boue un peu différente mais ça n’a pas d’impact majeur sur la déshydratation en aval. La digestion permet surtout d’avoir une siccité plus importante mais, en termes de choix de matériel, les solutions peuvent rester tout à fait conventionnelles, de même que la valorisation» répond Christelle Métral.

«Même s’il est plus minéral qu’une boue non digérée, le digestat contient encore beaucoup de matière organique : on n’a retiré qu’une partie du carbone pour en faire du biogaz. On modifie surtout les rapports carbone-azote-phosphore, dans un sens plutôt favorable à l’utilisation agricole d’ailleurs» ajoute Eric Judenne, directeur Marketing, communication et durabilité chez Suez.

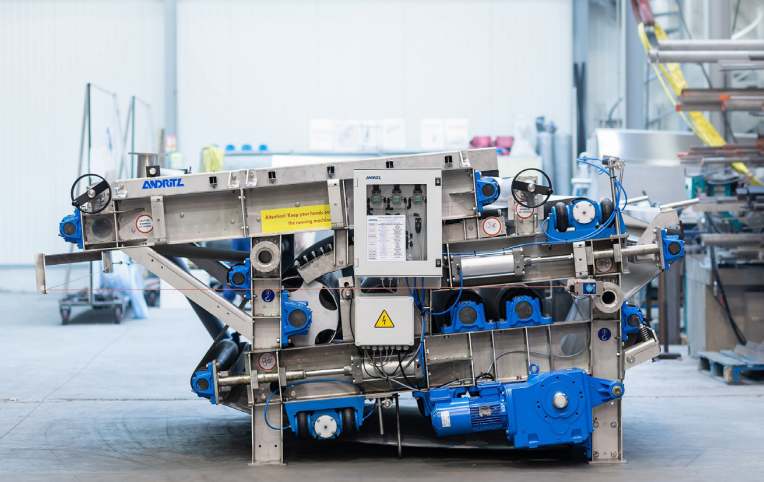

Christian Dousset, Process Manager chez Andritz, confirme la possibilité de déshydrater les digestats avec toutes les technologies proposées par sa société: presses à vis, à bande ou centrifugeuses. «La technologie retenue dépendra en fait de la siccité souhaitée mais aussi de la nature des intrants dans le méthaniseur : déchets agroalimentaires, lisiers solides ou liquides, boues de STEU, pailles, déchets «fibreux» etc.» précise-t‑il.

Abel Smati, fondateur et gérant d’Adequatec, Lenka Iselt,

représentante commerciale d’AMCON,

Jean-François Mischler (Bucher) comme

Etienne Morel, Responsable Commercial

Equipements chez Huber Technology,

s’accordent sur ce constat: le digestat,

un peu plus minéralisé qu’une boue

«native», permettra simplement d’atteindre des siccités plus élevés avec leur

appareils respectifs (presses à vis ou à

piston), sans nécessiter d’adaptation

particulière. Le filtre-presse à bande, qui

nécessite un conditionnement en amont

(polymères ou coagulant/polymère),

n’est pas le premier choix pour déshydrater du digestat. Néanmoins, dans

certaines situations comme l’utilisation

d’osmose inverse en aval pour traiter

le filtrat, une presse à bande, comme

par exemple la SMX-Q d’Andritz, sera

un moyen efficace de retenir des matériaux fibreux fins (avec un conditionnement approprié).

A noter que, pour ce qui concerne

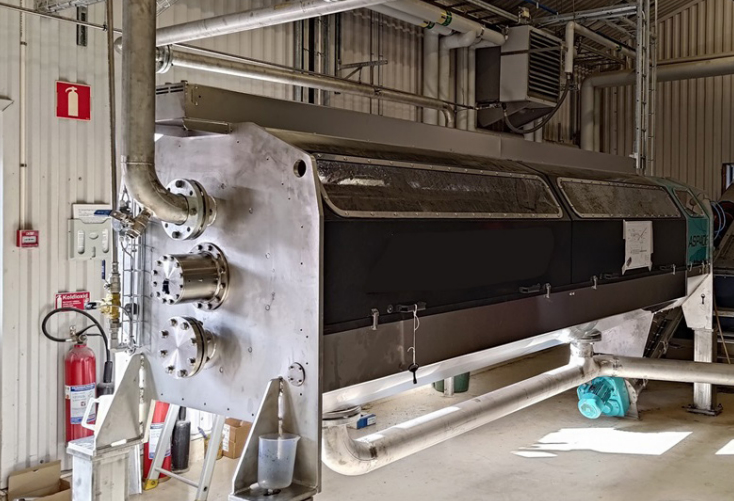

l’amont du digesteur, Huber Technology

propose le StrainPress, un tamiseur sous

pression, intégrable dans la conduite

de boue, pouvant retirer en ligne tous

les plastiques, filasses et autres refus.

«L’appareil évite l’encrassement du digesteur, donc les vidanges à répétition, sans

compter les problèmes de brassage qui

peuvent aller jusqu’à la casse» souligne Etienne Morel. L’intégrateur et

constructeur suisse Techfina a par

exemple installé un StrainPress de gros

diamètre (430 mm au lieu du 290 mm

standard) en amont du digesteur de la

STEU de Troyes.

DES ALTERNATIVES AUX CENTRIFUGEUSES

Du fait de leur vitesse de rotation, les décanteurs centrifuges sont également sujets à l’usure. Il existe toutefois des alternatives. Les presses à vis, produisant une boue d’une siccité de 2 à 3 points inférieure à celle des centrifugeuses tout en consommant beaucoup moins d’énergie, ont longtemps eu mauvaise réputation auprès des exploitants de STEU car les premiers modèles, apparus dans les années 1980, se distinguaient par des colmatages fréquents et un taux de capture médiocre. Elles ont donc fort logiquement été supplantées par les centrifugeuses. Une nouvelle génération est cependant apparue, indemne de ces problèmes.

Huber Technology propose ainsi sa Q Press désormais bien connue. Dernière évolution: l’arrivée d’une version HiCap, pour grande capacité. «Avant la hausse du prix de l’énergie, les presses à vis étaient concentrées dans les petits projets, entre 2000 et 20000 équivalents habitants. Aujourd’hui nous commençons à étudier des remplacements sur des STEP de capacité beaucoup plus importantes, jusqu’à 500000 Eh pour l’un d’eux. La faible consommation énergétique de la presse à vis peut aider les exploitants à faire face à l’explosion des prix de l’électricité» estime ainsi Etienne Morel.

AKIS propose également une presse à vis, modulable selon les différents type de boues afin d’optimiser le résultat. La société en a récemment installé une dans une STEU suédoise, donnant une siccité d’environ 23%. Akis fournit également des convoyeurs et des silos de stockage. Afin de faire face au pic d’activité hivernal, l’abattoir «Les volailles de Keranna», à Guiscriff (Morbihan), loue chaque automne depuis trois ans un Skid 412-1 à Atlantique Industrie. Cette unité mobile de déshydratation dotée d’une presse à vis délivre une boue à 20% de siccité, en consommant beaucoup moins d’énergie qu’une centrifugeuse.

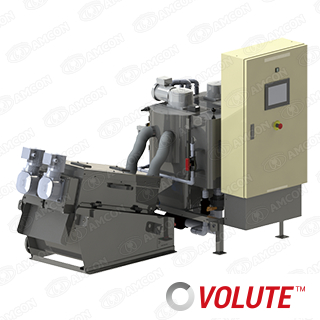

AMCON, avec sa VOLUTETM, propose une presse à vis avec un double jeu d’anneaux (fixes et mobiles). Désormais bien connue, elle continue néanmoins à évoluer en gardant son principe de base. Par exemple la chambre de contrôle des flux, qui servait de chambre de trop-plein, est supprimée, sa fonction étant remplacée par un variateur de fréquence régulant la pompe d’alimentation en boue. De nouvelles connexions vers les équipements auxiliaires (pompe à boue, préparateur de polymère, convoyeur d’évacuation…) ont été ajoutées à l’armoire électrique sans surcoût en version standard et, grâce à une plus grande modularité, l’appareil peut désormais adapter sa configuration aux contraintes de place dans les locaux où il sera installé. L’autre nouveauté est l’apparition de la VOLUTE DUOTM, plutôt développée pour des boues industrielles fortement chargées en fibres et/ou matières inorganiques.

«En France, en ce qui concerne les boues biologiques, nous avons installé une VOLUTETM FS-132 pour un établissement de pisciculture (la deuxième pour ce client) pour accompagner la croissance de la production du site avec une technologie qui satisfait déjà les besoins du client. Et, plus récemment, une FS-302 en conteneur pour traiter des boues de flottation à air dissout (DAF) en sortie d’un abattoir en Bretagne. Remplaçant le système d'origine (centrifugeuse), l’installation de la presse à vis permettra au client d'économiser jusqu’à 90% d’énergie et donc de diminuer sensiblement les coûts opérationnels liés à la déshydratation des boues. Outre notre marché local, la République tchèque, nous sommes très présents en Europe, en particulier dans les pays nordiques : Suède, Finlande ou Norvège» précise Lenka Iselt.

«Une presse à vis consomme 10 kWh par tonne de matière sèche pour la déshydratation pour l’épaississement, c’est plutôt 2-3 kWh alors qu’une centrifugeuse demande jusqu'à 200 kWh, ce qui grève sérieusement le bilan énergétique de la STEU» affirme pour sa part Abel Smati (Adequatec). L’Adequapress, une presse à vis autonettoyante reprenant le principe du double jeu d’anneaux (un fixe et un mobile), en est à sa deuxième génération. Depuis 2018, elle est en particulier dotée de tambours interchangeables. «Lors des grandes révisions, nous arrivons avec un (ou plusieurs selon la taille de la machine) tambour reconditionné à neuf et échangeons le tambour usagé en une à deux heures : plus besoin d’interrompre l’atelier boue ou de faire venir une unité mobile pour un temps indéterminé…» souligne Abel Smati. Autre point fort de l’Adequapress : un taux de capture de l’ordre de 98%, qui limite fortement les retours en tête (un des inconvénients des centrifugeuses et des presses à tamis comme des filtres à bandes).

La STEU de Castres, entre autres, en a récemment installé une, ainsi que le chimiste Ashland (Pont-de-l’Arche, Eure), lequel a opté pour une unité installée dans un conteneur pré-assemblé, zone Atex oblige. Adequatec équipe également les STEU de laiteries affiliées à Danone, en Afrique. «Le coût énergétique et le taux de capture ont évidemment été très appréciés. De plus ce client utilisait auparavant un filtre à bande qui consommait 12 m3 /h d’eau pour le nettoyage, dans une situation de stress hydrique extrême où les prélèvements sont très limités et les coûts d’épuration très élevés… Avec notre système, ils sont passés à 80 litres par heure. Grâce à cela, ils auront amorti l’installation en deux ans et demi» se souvient Abel Smati.

Comme alternative à la centrifugeuse, Faure Equipements commercialise toujours le Rotary Press, en partenariat avec le Canadien Fournier. «C’est une machine extrêmement fiable et durable car elle tourne à moins d’un tour par minute, silencieuse, sans danger et pouvant fonctionner 24/7. Et elle consomme sept fois moins d’énergie qu’une centrifugeuse par tonne de matière sèche traitée, pour un résultat équivalent en termes de siccité» énumère Jean-Pierre Deltreil, DG et directeur commercial de Faure Equipements.

Le Rotary Press remporte un franc succès en industrie, en particulier auprès des tanneries. «Le marché municipal recule encore devant le prix d’achat: il faut accepter d’acheter une machine plus chère pour être plus durable et consommer moins d’énergie et de polymère» estime Jean-Pierre Deltreil. Arrivent ensuite des machines plus imposantes, plus chères mais donnant des résultats très supérieurs en termes de siccité. «L’intérêt du filtre-presse a toujours été le même : obtenir une forte siccité, de l’ordre de 30 à 35% sur des boues non digérées et au-delà de 35% voire 40% avec du digestat. Il s’agit d’enlever le maximum d’eau pour obtenir un pouvoir calorifique intrinsèque le plus élevé possible» explique Jean-Pierre Deltreil.

Faure Equipement commercialise les filtre-presse Titan. L’appareil évolue vers toujours plus d’autonomie, avec une ligne de conditionnement entièrement automatisée et une instrumentation importante pour asservir le dosage des réactifs polymère et chaux puisque, contrairement aux presses à vis et aux centrifugeuses, cette machine accepte le préchaulage. Faure en a installé récemment dans les industries pharmaceutiques et du pigment. «En STEU municipales, nous avons beaucoup de projets de réhabilitation» ajoute Jean-Pierre Deltreil.

Bucher diffuse toujours sa presse à piston, connue depuis 50 ans et initialement développée pour l’industrie agroalimentaire. Autant dire que la technologie est mature… «Le contrôle-commande évolue un peu: nous avons automatisé les cycles de lavage, qui ne requièrent donc plus la présence de personnel. De plus nous commençons à intégrer des éléments de Machine Learning pour permettre au système d’apprendre du comportement des boues» précise Jean-François Mischler (Bucher). La presse Bucher est surtout présente dans des STEU importantes mais cela pourrait changer. La communauté de communes du Mont-d’Or, dans le Jura, en a ainsi installé une dans sa STEU (20000 Eh) qui traite un mélange d’effluents urbains et de laiteries. «L’AOP Mont d’Or interdit l’épandage agricole de boues d’épuration dans la région. Les boues sont donc évacuées assez loin, d’où la nécessité de réduire au maximum volume d’eau à transporter. Ils ont donc choisi d’installer une de nos presses, qui va démarrer en début d’année prochaine» explique Jean-François Mischler. Sachant que le coût d’évacuation des boues n’en finit pas de monter, il estime de manière générale qu’une presse Bucher peut devenir rentable pour toute STEU de plus de 20000- 25000 Eh ne pratiquant pas l’épandage local direct.

INCINÉRER (PRESQUE) SANS APPORT D’ÉNERGIE

L’entreprise offre ces solutions clés en main, garantissant ainsi une intégration fluide et efficace de ces procédés. Dans tous les cas, il faut débarrasser les boues d’un maximum d’eau pour en faire des combustibles intéressants, au pouvoir calorifique intrinsèque (PCI) le plus élevé possible et dans l’idéal atteindre l’autothermicité. D’où le recours au séchage ou à des procédés mécaniques très poussés. Selon Jean-François Mischler, la presse à piston Bucher permet bien souvent de se passer du séchage. «C’est important car le séchage est gourmand en énergie : il faut à peu près 1 kW pour évaporer un litre d’eau au lieu de quelques watts pour l’enlever par procédé mécanique. Dans la quasi-totalité des cas, les boues sortant de notre presse seront très proches de l’autothermicité. Pour les boues d’aération, qui ont une très forte affinité avec l’eau, le «gâteau» sera juste sous le seuil d’autothermicité. Si l’on presse des boues digérées, plus hydrophobes, on dépasse ce seuil» affirme-t‑il.

Sur la STEU de Pau Lescar, en service depuis juillet 2023, le digestat de méthanisation est dirigé vers une unité de carbonisation hydrothermale (HTC: traitement anoxique à 175-210 °C et16 bars) avant déshydratation par une presse Bucher. Développé par Suez sous le nom de Dehydris Ultra, ce procédé solubilise une fraction importante des matières volatiles, lesquelles sont redirigées vers le digesteur. «De plus, les autres molécules organiques sont clivées et deviennent hydrophobes ce qui, avec notre presse, permet de les déshydrater sans adjonction de polymère. C’est vraiment un conditionnement thermique» précise Jean-François Mischler (Bucher).

Il en sort un biocharbon qui peut être directement incinéré. Bucher participe à une installation similaire (HTC plus presse à piston) à Phoenixville (Pennsylvanie). «Aux Etats-Unis, nous explorons des solutions d’utilisation du biochar par des industries à forte consommation thermique comme la cimenterie ou la verrerie» indique Jean-François Mischler. «Placé en aval du digesteur, le Dehydris Ultra donne un biocharbon à 65% de siccité, apte au retour au sol comme à la valorisation thermique directe, comme par exemple la co-incinération dans une UVE grâce à son PCI proche de celui des déchets ménagers. C’est d’ailleurs ce qui se fait à Pau Lescar. Le tout en consommant 3 à 4 fois moins d’énergie qu’un sécheur thermique et en produisant 30% de biogaz en plus» détaille Christelle Métral (Suez). «Cette configuration a été choisie à Pau Lescar car une UVE est implantée juste à côté du site, et nous récupérons une partie des calories pour produire la vapeur de la carbonisation hydrothermale» précise Eric Judenne (Suez).

Pour l’incinération des boue in situ, Suez développe depuis plusieurs années des fours fonctionnant en autothermicité: la gamme Thermilys. «Aujourd’hui, l’objectif est bien de n’apporter aucune énergie d’appoint. C’est ce que nous faisons sur la STEU de Béziers par exemple, où nous avons couplé une presse à piston Bucher et un incinérateur Thermilys» affirme Christelle Métral. Une autre solution, commercialisée sous le nom de Thermilys 2S, consiste à utiliser un pré-sécheur alimenté par une partie des calories du four Thermilys. Le choix entre moyens mécaniques ou pré-séchage thermique dépendra du contexte local, essentiellement de la possibilité, ou non, de valoriser les calories disponibles du four.

En complément de sa gamme SUN SAND® de fours à lit fluidisé, conçue pour des volumes de boue supérieurs à 6000 tonnes par an, FMI Process propose désormais les TERMIPAK® pour répondre aux besoins des stations d’épuration produisant entre 2000 et 6000 tonnes de boues par an. Comme leurs «grands frères», ils sont fabriqués dans un alliage Hi-Tech, sans briques réfractaires, ce qui permet des arrêts-redémarrages rapides. La chaleur fatale est récupérée grâce à un échangeur récupérateur réduisantles besoins en gaz naturel et un échangeur refroidisseur pouvant alimenter un réseau de chaleur ou une boucle vapeur pour des nécessités de chauffages et/ou de process comme l’alimentation d’un méthaniseur. «Nous avons installé un TERMIPAK® sur la STEU de Milan. Démarré en juin 2022, il fonctionne en autothermicité grâce à un mélange de boues déshydratées et de boues séchées, ce qui réduit considérablement les coûts de fonctionnement» affirme Anthony Serclerat, PDG de FMI Process.

Le séchage solaire reste également une option, pour autant que la collectivité dispose du foncier nécessaire à l’installation des serres. Là aussi, après des débuts décevants dus à des installations mal réalisées, le marché s’est stabilisé et plusieurs fabricants proposent aujourd’hui des solutions parfaitement fonctionnelles, avec planchers chauffants et ponts retourneurs, comme Suez (Heliantis), Aqualter (Tersolair), Thermo-System Industrie ou Huber (Solstice). Huber Technology vient par exemple de réaliser le plus gros sécheur solaire du monde – 128 lignes de séchage – en Egypte.

La société intervient également beaucoup en France pour la réhabilitation d’anciens sécheurs solaires délaissés à cause de leurs performances décevantes. «Pour convaincre les collectivités échaudées, nous réalisons des tests avec le Baby Solstice, un démonstrateur de la taille d’un conteneur qui traite environ 100 kg de boue fraîche par jour» explique Etienne Morel. La société suisse Watropur propose toujours son Watromat, un sécheur à très faible consommation puisque l’énergie thermique nécessaire à l’évaporation est fournie par le cycle même de fonctionnement.

Explication: de l’air sec et «chaud» (40°C) est pulsé à travers la boue, il en capte l’humidité et ressort (refroidi à température ambiante) pour passer sur le circuitfroid d’un groupe frigorifique. Là, la vapeur d’eau se condense, une réaction exothermique qui cède des calories à l’air lequel retourne, chaud et asséché, à travers la boue: la boucle est bouclée. La consommation se résume à l’électricité nécessaire pour faire tourner le groupe frigorifique et le ventilateur. «C’est un circuit fermé, complètement hermétique, il n’y a donc pas besoin de traiter l’air vicié et toute nuisance olfactive est éliminée» affirme Christophe David, directeur général de la filiale France de Watropur.

Dernière évolution: le sécheur est désormais tout inox pour résister à la corrosion due à la présence d’H2 S dans les bâtiments de STEU. Watropur propose également un appareil combinant une presse à vis et un sécheur à basse consommation. C’est un de ces combinés que la firme vient d’installer pour traiter les boues de l’hôpital d’Aarhus (Danemark). Des solutions Watropur sont également utilisées pour des boues de laiterie en Autriche, d’industrie pharmaceutique en Italie, ainsi qu’auprès d’élevages de saumons en Norvège.