Les procédés industriels produisent une grande variété de boues, minérales ou organiques. Pour diminuer le coût de leur évacuation, certains industriels optent pour une déshydratation plus ou moins poussée sur place, voire se dirigent vers une valorisation lorsque la nature de leurs boues le permet.

Ce qu’on appelle boues en industrie n’est pas forcément de la même nature que les boues biologiques des STEUs municipales. Le maître mot ici est «diversité». En fait, dès lors qu’un procédé produit des effluents contenant des matières en suspension, toute fraction enrichie en MS par un moyen quelconque de séparation, ne serait-ce que l’inévitable décantation, est une «boue». Conséquence immédiate: il n’existe pas de filière standard de prise en charge de ces boues industrielles. Il faut répondre au cas par cas. Du point de vue de l’industriel, les boues représentent essentiellement des frais, puisqu’il faut s’en débarrasser dans un cadre de plus en plus contraint réglementairement. Bien souvent, cela revient à les envoyer en centre spécialisé. «Jusqu’à ces dernières années, les boues et effluents industriels étaient essentiellement gérés par les grands opérateurs de l’environnement, qui les collectaient et les traitent. Les industriels tendent maintenant à internaliser une partie du traitement si cela devient économiquement intéressant» remarque Patrice Maillet, directeur commercial France chez Flottweg. La première préoccupation, qui représente encore l’essentiel de ce marché, est d’éliminer le plus possible d’eau puisque le transport et le traitement se paient à la tonne. Cependant l’idée de traiter, voire valoriser les boues sur place - lorsqu’elles s’y prêtent - commence à faire son chemin

UNE BOUE, DES BOUES

Bien que les boues industrielles soient par essence très variables, quelques grandes catégories émergent. Tout d’abord, des filières comme par exemple l’agroalimentaire, la pharmacie ou la cosmétique produisent des effluents chargés en matières organiques, qui peuvent subir un traitement biologique (bassin aéré, MBR, SBR…) sur place. «Cela produit des boues organiques similaires à celles des STEU urbaines, parfois même sans la problématique des métaux ou autres polluants qu’on peut rencontrer sur ces dernières» explique Olivier Bernat, directeur technique chez John Cockerill (ex-CMI).

«En industrie, particulièrement dans l’agroalimentaire, les effluents sont plus chargés que les eaux usées urbaines, ce qui justifie souvent un traitement en deux étapes. La première phase de décantation ou flottation, en présence de coagulants et floculants, abat une grosse partie de la pollution et produit des boues dites physico-chimiques. Ensuite vient le traitement biologique pour le reste, qui produit des boues organiques» complète Jean-Philippe Boudaud, chargé du secteur industriel chez EMO.

Les boues physico-chimiques peuvent être traitées à part ou mélangées aux boues organiques, mais la présence de réactifs limite les possibilités de valorisation. D’autres branches industrielles, comme le traitement de surface ou les activités minières (carrières…) produisent des boues purement minérales.

«Ces boues sont en général déshydratées le plus possible sur filtre presse, jusqu’à 40% de siccité parfois, puis envoyées en centre de destruction car, en tout cas pour le traitement de surface, elles contiennent des hydroxydes métalliques» affirme Olivier Bernat.

D’ABORD « ÉPAISSIR »

La phase d’épaississement, essentielle en industrie, représente un gros marché pour les fournisseurs. Les solutions ne manquent pas. Adequatec, Aqua Traitements, Akis, Alfa Laval, Amcon, Centriboet, MPO Environnement pour ne citer qu’eux, interviennent sur ce marché.

Présent sur ce marché depuis plus de quinze ans, Adequatec aussi bien aussi bien en municipal qu’en industriel propose sa gamme Adequapress TH (thickening), qui est capable d’épaissir des boues mêmes très diluées comme celles des bio disques à 2 g/l ou des boues de silos à 30 g/l pour les sortir à des siccités allant de 4 à 9% selon les réglages opérés par l’opérateur.

La société Akis, basée en Touraine, offre

deux types de presse à vis pour s’adapter

tant à la déshydratation qu’au traitement des boues. «Chacune a ses avantages

et existent en différentes gammes. La

presse est capable d’admettre des boues

inférieur à 1% de siccité et de fournir des résultats en sortie jusqu’à 50%, selon les types de boue et débits en entrée.

Ces équipements fournissent d’excellent

résultats de déshydratation sur des boues

difficiles et particulièrement sur celles en

haute teneur en fibres, avance Aleksandar

Ugricic. Contrairement aux centrifugeuses, la machine consomme très peu

d’énergie et ne provoque aucune vibration». Avec la Deshyvac, SPF propose

également une solution d’épaississement

et de déshydratation «tout-en-un» qui

permet d’atteindre des siccités en épaississement de 5 à 10% et de 20 à 35%

sans adjonction de polymère.

Basé sur un conditionnement minéral à base de chaux et de chlorure ferrique, les boues obtenues sont hygiénisées, stabilisées et normalisables. Un post traitement sur un filtre presse classique ou Deshypresse (en cours de développement) permet alors d’obtenir des boues normalisées valorisables selon la norme NF U44-003).

Huber Technology, qui intervient beaucoup en laiterie ou auprès des abattoirs, propose deux solutions. La gamme de flottateurs à air dissous, dite HDF, est munie du système Digidose. Grâce à une sonde optique contrôlant en amont la qualité de l’effluent, ce système asservit le dosage des précipitants, correcteurs de pH et autres polymères. «Les industriels y voient l’économie de réactifs, l’automatisation du fonctionnement et, au final, une réduction du volume des boues puisqu’il n’y a pas de surdose» souligne Etienne Morel, responsable commercial du secteur Nord Est chez Huber Technology. La société propose également le S-Disc, un épaississeur à disque rotatif. Le disque, incliné, est constitué d’une toile inox qui entraîne les boues et les éjecte vers une pompe. «L’ensemble est entièrement capoté et conçu pour faciliter l’utilisation. Les industriels apprécient les réglages simples, déterminés à la mise en service, qui permettent d’adapter rapidement l’appareil (inclinaison et vitesse de rotation) à différentes qualités de boues» souligne Etienne Morel.

MPO Environnement, société indépendante spécialisée dans la location d’unités mobiles de déshydratation des boues, s’appuie depuis sa création sur les presses à vis Huber pour équiper ses installations. «Nous assurons la mise en service et le repli du matériel sur tout le territoire ainsi que la formation du personnel d’exploitation. Au besoin, nous sommes également en mesure d’assurer une prestation clés en main» avance Benoît Meyer, président de la société. EMO est également présent sur ce marché. «Ces dernières années, nous avons installé beaucoup de flottateurs, notamment en agroalimentaire, pour soulager la STEP biologique en place» affirme JeanPhilippe Boudaud.

Ces appareils produisent une boue plus "épaisse" (de 30 à 80 g/l de matière sèche, donc encore plus pompable...) et qui se rapprochent des tables et tambours d'égouttage qu'EMO peut fournir au besoin. Adequatec est un spécialiste des presses à vis mais s’intéresse néanmoins à l’étape de floculation pour laquelle elle a toujours accordé une importance particulière. «Depuis quelques années, nous proposons nos propres centrales de préparation de polymères ADEQUADOZ®. Beaucoup de systèmes existants ne réalisent en effet pas correctement la dilution et la maturation des polymères, ce qui nuit à la floculation et provoque une surconsommation de polymères. Notre centrale le fait dans les règles de l’art, de façon automatique, ce qui permet un dosage optimal. Nous la proposons systématiquement aux industriels intéressés par notre presse» explique Alexandre Olivry, ingénieur procédé chez Adequatec.

Atlantique Industrie recommande

depuis plus de dix ans sa station complète de presse à vis Ec’Eau Press (Ec’Eau

Presse MDS, Ec’Eau Press Wave, Ec’Eau

Press PC) qui cumule les fonctions de

séparation de phase et d’épaississement dans une installation compacte. La

valeur ajoutée de cette presse de déshydratation repose avant tout sur la rotation de disques ovoïdes sur une grille,

qui assure le traitement de grandes

quantités de matières.

Atlantique Industrie dispose de

nombreuses références en boues de

papeteries et cartonnerie, sur des flocs

instables et non homogènes de type process pétrochimique, des digestats de

méthanisation ou encore des process

teinturerie. Sur des boues très fibreuses,

en sortie de décanteur primaire en papeterie, après épaississement sur tamis

Roto Sieve, les taux de siccité de l’Ec’Press

PC constatés ressortent entre 40 et 50%.

DÉSHYDRATATION : LE GROS DU MARCHÉ

«La plupart des industriels ne produisent pas des quantités de boues justifiant l’acquisition d’un four, d’un gazéificateur ou d’un autre système de valorisation sur site. L’objectif est donc de déshydrater les boues avant de les exporter» explique Olivier Bernat.

D’où la prééminence des systèmes de type centrifugeuses, presses à vis ou à plateau, désormais bien connus. Chaque technologie a ses avantages et inconvénients et conviendra mieux à un type de boues. Néanmoins, la tension croissante sur l’énergie tend à favoriser les systèmes les moins gourmands. John Cockerill conçoit des ateliers déshydratation complets, avec une palette très large d’outils. «Nous choisissons et achetons des appareils auprès de fabricants comme Andritz, Choquenet, EMO, Faure Equipement ou autres, puis concevons et mettons en œuvre un atelier complet avec les systèmes d’alimentation, les réactifs, la récupération des boues…» explique Olivier Bernat. «Les boues physico-chimiques se déshydratent bien et nous proposons plutôt des presses à plateaux qui permettent d’atteindre des siccités élevées, régulièrement supérieures à 30%. Pour les boues biologiques, l’outil le plus courant reste la centrifigeuse» ajoute-t-il.

A ce sujet, faut-il opter pour une presse à vis moins gourmande en énergie qu’une centrifugeuse? Le débat fait évidemment rage entre les fournisseurs des deux types de systèmes. «Ce n’est pas si simple : la presse à vis n’est pas une solution miraculeuse. Elle a elle aussi ses limites. En particulier, il faut lui fournir des boues capables de supporter une pression importante, donc contenant des fractions structurantes, sinon elles vont fluer à la sortie. Lorsqu’elle s’applique, la presse à vis est certes intéressante en termes de consommation énergétique (et de floculants) mais elle donne une siccité légèrement inférieure aux centrifugeuses, ce qui se ressent sur le coût de transport ultérieur» prévient Olivier Bernat.

Certains équipements comme le séparateur Aldec G3 d’Alfa Laval peuvent également réduire le poste énergétique habituel, grâce à sa zone d’alimentation VecFlow™ qui permet de minimiser les turbulences et réduit la consommation d’énergie jusqu’à 30% par rapport aux décanteurs traditionnels. En partenariat avec Suez, Bucher a développé un procédé permettant d’évaluer les conditionnements et le potentiel de déshydratation des boues. «Aisément réalisé in-situ ou en laboratoire, le procédé Bucher Twist Test permet de valider en quelques minutes des choix de conditionnement et une siccité atteignable là ou plusieurs heures ou un essai à l’échelle industrielle était requis. L’équipement facilement transportable et rapide à mettre en œuvre permet de réaliser les tests in-situ sur les boues fraiches, évitant ainsi l’évolution des boues lors du transport avant analyse», précise Jean-François Mischler, Area Sales Manager.

Couramment utilisées avec un conditionnement polymère, les presses s’exploitent également avec un conditionnement minéral ou thermique et peuvent alterner d’un conditionnement à l’autre sans modifications techniques ni perte d’efficacité. «De récents essais comparatifs sur des boues de laiteries ont permis de montrer une réduction des tonnages de boues évacués de 35% par rapport aux presses à vis installées et de 25% par rapport aux modèles de centrifugeuses les plus performantes du marché. En industrie, encore plus qu’en épuration urbaine, chaque kg de MES dans le filtrat implique une consommation de plusieurs kW sur la file eau ou ils sont retournés. Les performances de déshydratation des presses Bucher ont permis de très importantes économies à nos clients industriels, notamment pour des tanneries, brasserie et clients agro-alimentaires». Clean Water Technology (CWT) offre, quant-à-elle, la possibilité d’optimiser le processus en intégrant son système de flottation GEM assorti de la presse à vis DSM.

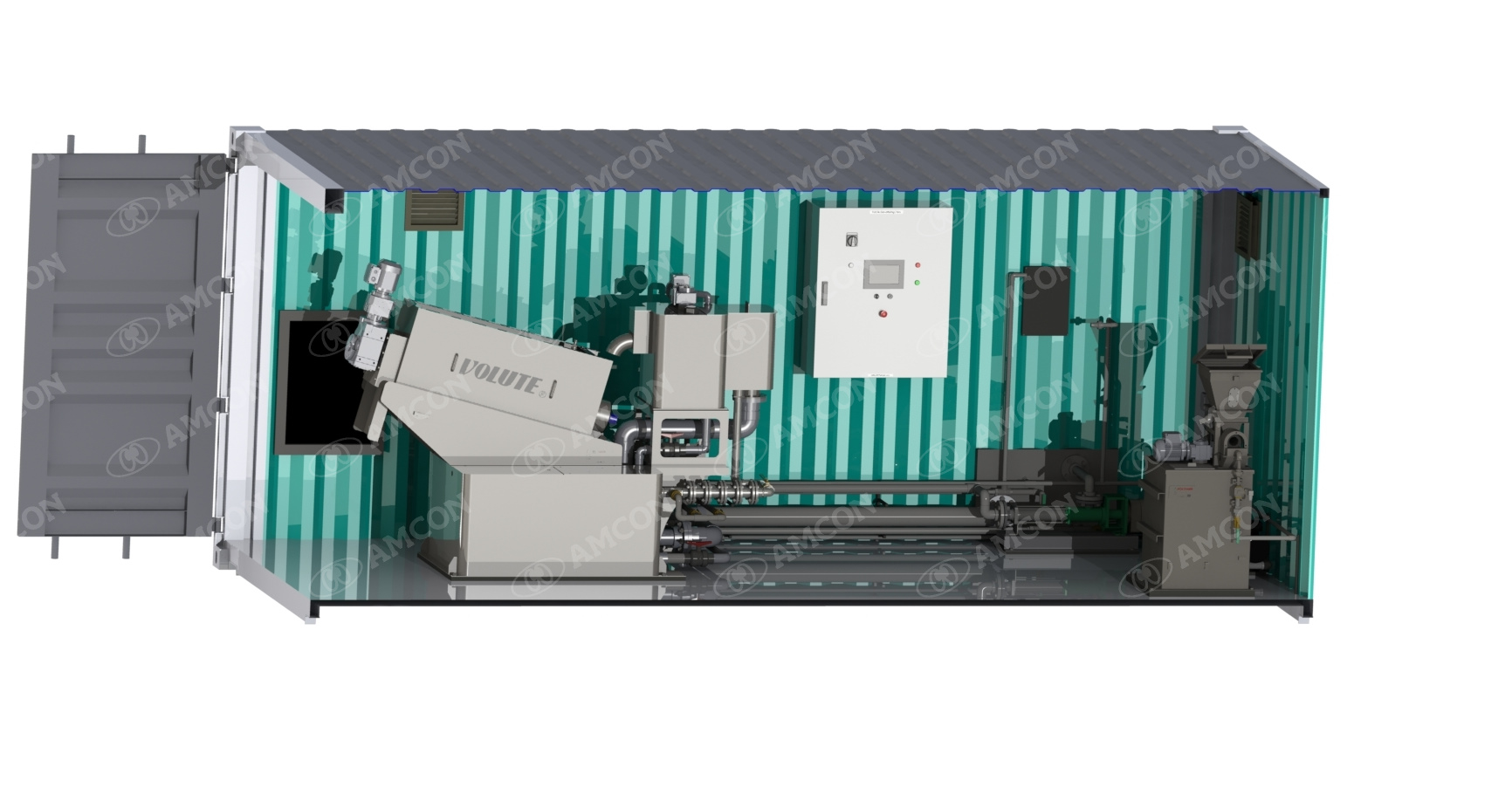

Les boues floculées du système GEM sont déversées directement dans la presse à vis DSM. «Nous bénéficions ainsi du dosage de la phase physico-chimique. Dans le cas d’une installation plus conventionnelle, la presse à vis est fournie avec un système de mixage rapide en tuyauterie, Tubox, suivi d’une cuve de rétention avec un mixeur plus suave pour maintenir les boues floculées avant d’être déversées dans la presse à vis. Une étape fondamentale dans l’accompagnement est la phase de caractérisation et d’essais tant à l’échelle du laboratoire que sur site » insiste Maria José Echeverria. Déclinée en container tout équipé intégrant une station de préparation polymère, la gamme de vis d’égouttage Concentratec de la Société Poitevine de Filtration offre également une solution extrêmement compacte d’épaississement des boues. Derrière une centrifugeuse, pour améliorer le taux de siccité des boues, qu’elles soient minérales, chimiques, ou organiques, l’ajout de chaux vive dans les boues permet d’augmenter la teneur en matières sèches jusqu’à une valeur de 30%.

Grâce à sa gamme de polymères organiques biodégradables, l’expertise d’Aprotek réside justement dans la capacité du spécialiste à sélectionner la formulation la plus adaptée à l’application considérée pour rendre pelletables, transportables et valorisables les boues trop liquides.

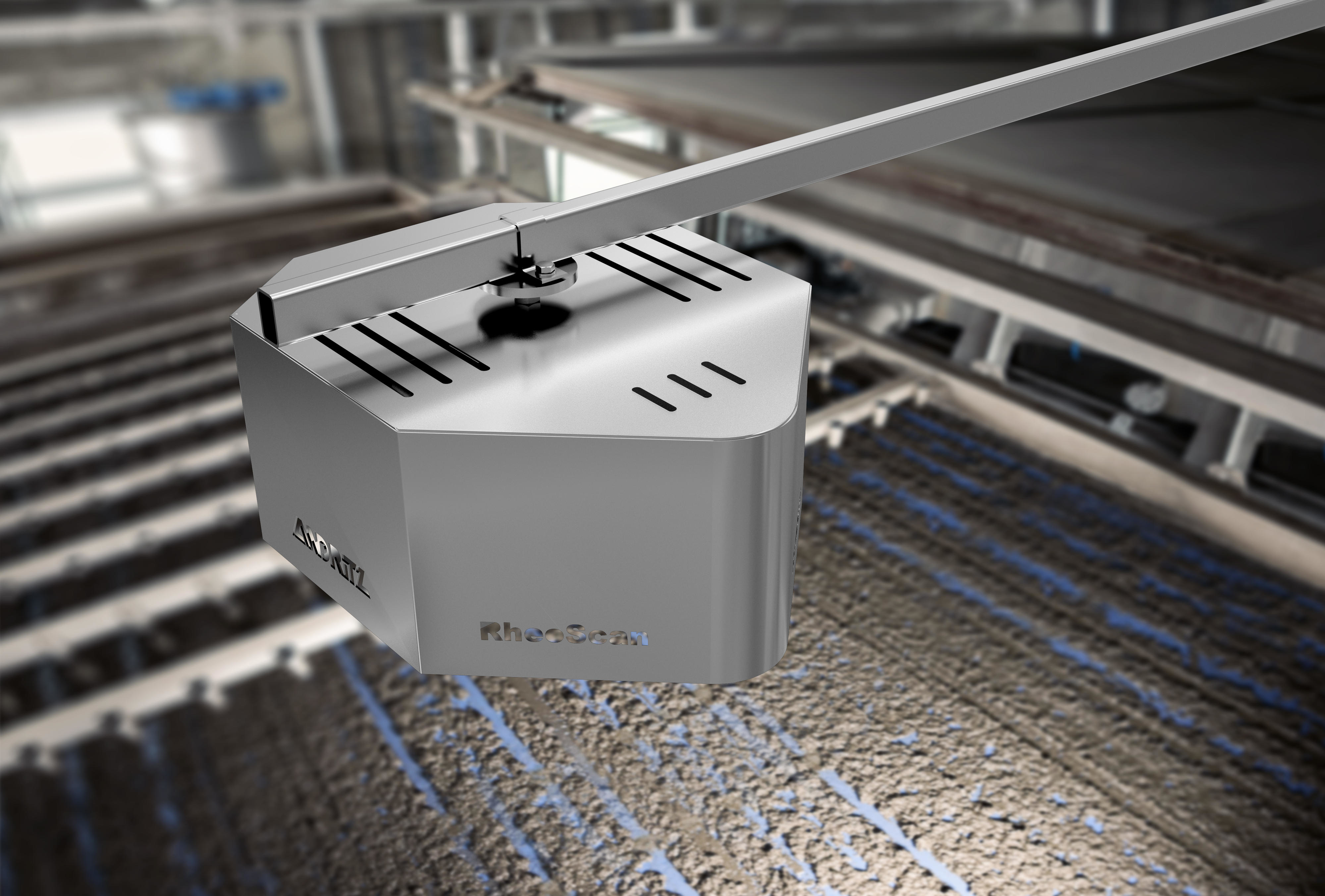

Andritz a également développé, à cette fin, un système de mesure optique pour détecter la viscosité réelle des boues pendant les procédés d’épaississement et de déshydratation. Quel que soit le filtre à bande ou la table d’égouttage, le Metris addIQ RheoScan ajuste la dose de polymère nécessaire pour s’adapter aux variations de débit et d’état des boues. D’autres grands fournisseurs comme Kemira proposent toutes sortes de solutions pour couvrir toutes les situations (type de boues, filière de traitement, devenir des boues…) incluant une nouvelle gamme de polymères Kemira Superfloc® 7xxx, des polymères bio-sourcés à faible empreinte carbone ainsi qu’une solution digitale appelée Kemira KemConnect™ SD ayant pour but d’améliorer le coût total d’opération de la déshydratation des boues pour l’opérateur. Flottweg propose deux gammes de centrifugeuses, destinées respectivement aux boues biologiques et minérales (plus abrasives). La société est très présente en agroalimentaire, en cosmétique ou auprès des abattoirs. «Les industries d’extraction, comme les carrières, consomment énormément d’eau et sont donc incitées à la recycler. Les centrifugeuses peuvent être une solution pour séparer les boues et ainsi récupérer l’eau plus efficacement au lieu de les stocker telles quelles dans les lagunes.» ajoute Patrice Maillet.

Huber Technology privilégie les presses à vis, avec ses Q-Press. «Elles atteignent des siccités de l’ordre de 18% en agroalimentaire, et jusqu’à 35% sur les boues plus minérales. Avec des moteurs allant de 0,5 à 3,5 kW, elles consomment dix fois moins que des centrifugeuses et sont très faciles à utiliser et à maintenir» plaide Etienne Morel.

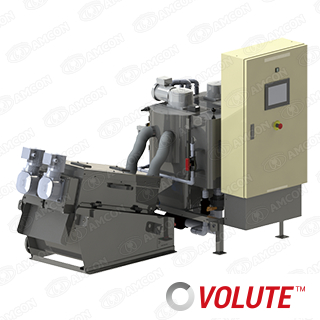

Les équipements de Huber Technology, qu’il s’agisse des presses, des flottateurs ou des tambours d’égouttage, peuvent être conteneurisés. «Nous proposons des conteneurs Plug & Play complets, avec les machines, les armoires de commande et la gestion des réactifs. Nous pouvons également installer un démonstrateur pendant que nous fabriquons la solution destinée au client. Les industriels ont besoin de solutions complètes» insiste Etienne Morel. Autre spécialiste des presses à vis, Amcon propose toujours sa Volute, récemment rejointe par la Volute Duo. Comme son nom le suggère, cette dernière comporte deux vis entrelacées, entre autres nouveautés. «Avec l’expérience et les retours des clients, nous avons développé un système où ce n’est plus la vis qui entraîne les anneaux mobiles mais un arbre externe. Il n’y a plus de contact entre la vis et les anneaux, ce qui diminue la maintenance et augmente la longévité. La Volute Duo est surtout destinée aux boues difficiles inorganiques, fibreuses…» explique Lenka Rihakova, responsable commerciale chez Amcon. En plus des modèles standards, Amcon offre également des solutions sur mesure, avec toutes les options possibles (anticorrosion, Atex, automatisme 24/24, solution en conteneur…). «Grâce à son expérience, Amcon a développé la Volute Duo en intégrant un mélangeur en ligne, ce qui a permis la conception d’un réservoir de floculation plus petit et une économie de floculant pouvant atteindre 25%. Ce mélangeur est adaptable sur toutes les presses, même rétroactivement.» affirme Audrey Gabarre, Key account manager chez Amcon. «La Volute Duo complète parfaitement notre large gamme de modèles, et les essais pilotes sur site sont destinés à sélectionner la solution la mieux adaptée aux besoins du client»

Amcon a ainsi équipé une papèterie qui traitait ses boues par flottation suivie d’une presse à bande … et était confronté à de très fréquents colmatages. Une Volute Duo a remplacé les deux appareils et supprimé le problème, avec de plus un gain en siccité et un excellent taux de capture (filtrat pur à plus de 99%).

Dans une usine recyclant du plastique, la Volute Duo déshydrate des boues flottées contenant beaucoup de fibres à 49% de siccité. Elle offre une bonne qualité de filtrat (96%), sans utilisation de polymères, ni aucun signe de colmatage. Pour réduire le volume des boues, Salher met en avant toute sa gamme d’équipements et notamment ses épaississeurs de boues issues des traitements primaires et secondaires, fabriqués en PRFV (polyester renforcé de fibres de verre) avec des résines orthophtaliques, et son filtre Presse (FP) entièrement automatisé pour petite et moyenne capacité dont les résutlats de siccité revendiqués par le fabricant sont proches de 30%.

Adequatec propose son Adequapress, une presse à vis dotée d’un tambour filtrant original, peu sujet au colmatage et facilement interchangeable. Elle se décline en une triple gamme, une pour l’épaississement, une pour la déhydratation pure et une «hybride» assurant les deux - et même un égouttage préalable - dans le même tambour. Un nouveau brevet permettant la séparation des fuites de boues dans le filtrat et leur réduction de plus de 90% permet aux Adequapress® d’atteindre des taux de capture moyens allant jusqu’à 99% du flux massique même pour des boues biologiques de recirculation.

Abel Smati, fondateur et gérant de la société, cite ainsi l’exemple d’un client en Normandie qui a choisi ce type de machine. «Ils épandent leurs boues liquides deux mois par an. Entretemps, ils les stockent en silos. Lorsque les silos sont pleins, ils passent à la déshydratation, avec le même appareil. Il suffit d’une vingtaine de minutes pour changer les paramètres de la presse» affirme-t-il. Adequatec insiste sur sa démarche d’analyse préalable. «Nous allons chez l’industriel pour étudier ses besoins, ses problématiques et concevons une solution au cas par cas. Nous prenons le temps de régler les problèmes annexes, y compris ceux liés aux polymères. Toutes nos offres comprennent un bilan d’exploitation qui nous engage auprès de nos clients. Un taux de capture de 99%, permet une réduction supplémentaire du coût d’exploitation de de nos clients. De plus les retours en têtes étant quasi-annulés, la charge de pollution de la filière biologique diminue et ses performances seront accrues»

Mettant à profit la compacité de l’Adequapress, la société fournit aussi des

solutions conteneurisées ou installées

sur remorque. «Nous avons équipé une

usine d’un groupe américain, sur un site

Seveso. C’est une zone Atex qui pose des

problèmes de mise en place (permis de

feu par exemple), donc l’industriel nous a

demandé un conteneur tout fait et testé en

atelier. Cette société ayant de très hauts

standards de sécurité, nous avons adapté

la solution en ajoutant soupapes, capteurs, sécurités redondantes, etc. Le tout

demande une puissance de 6 kW, climatisation du conteneur comprise» affirme

Abel Smati.

EMO, fort de son expérience et grâce à l'apport de son laboratoire d'études interne, choisit sa technologie dans une large gamme d'équipements en fonction de la boue à traiter. «Si l’industriel produit, et mélange, des boues physicochimiques et biologiques, nous choisirons une presse à bande ou à vis selon la proportion du mélange. Nous ne proposons pas de centrifugeuses en France. Pour les boues minérales ou fibreuses, nous pouvons aussi opter pour ces mêmes technologies» résume Jean-Philippe Boudaud. La société Seretram, à Labatut (Landes), qui transforme et met en conserve du maïs, a choisi une solution EMO combiné table d’égouttage / filtre à bandes. La Brasserie du Pays Basque s’est également tournée vers EMO, qui a cette fois ci proposé une presse à vis. «Leur procédé produit des boues légèrement minérales car de la terre de diatomées, utilisée pour la filtration de la bière, se retrouve dans la STEP biologique. Avec notre presse, nous obtenons une siccité de plus de 30% sur ces boues» affirme Jean-Philippe Boudaud.

EMO s’appuie sur une expérience acquise au fil des ans pour déterminer le bon système de traitement, adapté à chaque type de boue et chaque niveau de siccité souhaité. De plus, les unités mobiles de Semeo, qui appartient au même groupe, peuvent être appelées pour des locations courtes et longues ou pour réaliser des essais pilotes. Se définissant avant tout comme équipementier, EMO utilise parfois cette synergie avec Semeo pour aller plus loin. «Dans certains cas, cela nous permet de faire du «clés en main» sur un atelier de boues. Nous faisons des essais sur place puis, pendant la construction des équipements, les unités mobiles assurent la continuité de la production. Nous l’avons fait par exemple chez un industriel du plastique. Nous avons fourni un ensemble complet, avec centrale de polymères, pompe à boue, coffre électrique et deux presses à vis, pour traiter un mélange de boues physico-chimiques et biologiques» souligne Jean-Philippe Boudaud.

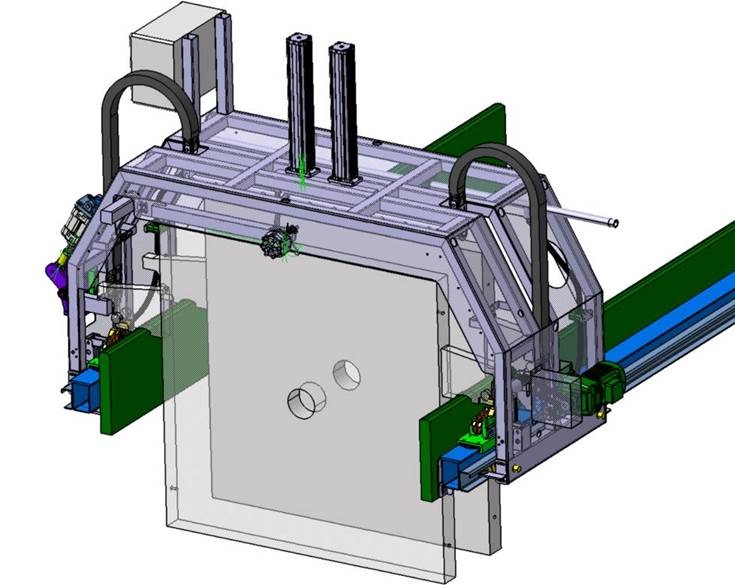

Faure Equipements, vient d’enrichir son offre de déshydratationavec le Super Titan, fruit de l’amélioration mécanique de ses filtres à presse. «Conçu notamment pour obtenir un maximum de siccité, le filtre presse Super Titan permet, entre autres, un compactage à 30 bars au lieu de 15 couramment utilisés, assure Jean-Pierre Deltreil. Les boues que nous traitons provenant d’industries aussi diverses qu’exigeantes en termes de durée de vie des équipements, nous proposons de rétrofiter ou d’équiper les machines du Full Auto pour continuer à produire des boues 24/24 dans les 25 prochaines années». Faure Equipements propose également sa machine de déshydratation, Rotary Press, dont la vitesse de rotation permet de consommer 7 à 10 fois moins d’électricité qu’une centrifugeuse selon le fabricant. «Les secteurs des tanneries, des papeteries et de la méthanisation sont extrêmement friands de cette technologie à la fois simple, performante et très fiable». Pour dimensionner et offrir des garanties de résultats, Faure Equipements réalise de nombreux essais en laboratoire et sur site avec des pilotes industriels de type Fitre Presse et Rotary Presse.

LE SÉCHAGE : UN PAS DE PLUS

Eliminant la quasi-totalité de l’eau encore présente dans la boue déshydratée, le séchage final réduit considérablement le volume de déchets à évacuer, ce qui peut parfois justifier l’investissement.

«Le séchage à basse température est aujourd’hui utilisé en traitement de surface, en chimie, en général des filières qui produisent des boues difficiles et destinées aux décharges de classe 1 (déchets dangereux), qui coûtent très cher» précise Jean-Philippe Boudaud (EMO). «Chez Huber Technology, nous proposons notre procédé Solstice de séchage solaire sous serre, avec plancher chauffant et pont retourneur, aussi bien en industriel qu’en urbain. Il dépasse 80% de siccité. Nous étudions au préalable la faisabilité grâce à notre pilote en conteneur, qui peut sécher quelques m3 de boue est est muni de tous les capteurs nécessaires pour vérifier l’adaptation du système aux boues de l’industriel. Si celui-ci dispose d’une source de chaleur, même de chaleur fatale, on peut l’utiliser pour le plancher chauffant. Nous avons plusieurs projets industriels, dont un en agroalimentaire en Allemagne» révèle Etienne Morel. Huber Technology fabrique aussi des sécheurs thermiques à bande, à basse température, qui deviennent intéressants si l’industriel produit de gros volumes de boues. «En Allemagne, certains utilisent des boues organiques séchées comme combustible dans des centrales à béton. Il y a aussi des projets d’incinération avec récupération de chaleur» énumère Etienne Morel. Veolia Water Technologies a développé des sécheurs thermiques à 130 °C, également moins consommateurs en énergie. Appelés Bioco, ils fournissent des granules à 90% de siccité destinées à l’incinération. Aqualter propose toujours sa serre solaire Tersolair, qui associée au procédé Tersolyge offre une efficacité fertilisante et une certaine innocuité des boues.

VERS LA VALORISATION

Se débarrasser des boues au moindre coût est déjà appréciable, mais certaines se prêtent également à une valorisation. La modalité majoritaire reste aujourd’hui l’épandage. «Les boues de l’industrie laitière, par exemple, sont majoritairement épandues, souvent même par voie liquide. Elles sont épaissies à 50-60 g/l, stockées dans de grands silos et épandues deux fois par an en général. Mais c’est un status quo fragile et nous savons que ça va devenir délicat réglementairement» estime Olivier Bernat (John Cockerill). «Ce genre de filière a tendance à évoluer avec des exigences d'épandage plus strictes, comme en urbain» renchérit Jean-Philippe Maillet (EMO).

Abattoirs, équarisseurs, laiteries ou préparateurs de plats cuisinés produisent des boues de flottation très riches en graisses, ce qui justifie parfois une filière particulière de valorisation. «Certains secteurs valorisent les graisses en biocarburant. On sent un changement des industriels vers des solutions de type chaudières biomasses. Le contexte actuel de tension sur l’énergie accélère le mouvement» affirme Patrice Maillet. «Certaines papèteries réutilisent directement les boues sorties de presse à vis : elles sont co-incénérées dans des chaudières à bois» souligne de son côté Alexandre Olivry (Adequatec). Une entité du groupe John Cockerill, Nesa, spécialisée dans les fours à soles multiples (MHS pour Multiple Hearth Furnace), intervient (entre autres) dans la pyrolyse des boues. «Les boues sont injectées en haut et séjournent pendant un temps déterminé à chaque étage, avec des conditions spécifiques d’oxygénation et de température, pour arriver en bas au produit souhaité. Avec des boues biologiques, on peut aller jusqu’à du biochar, en produisant au passage du syngaz» affirme Olivier Bernat.

Mais la grande tendance du moment

reste la méthanisation. «Dans l’agroalimentaire, les boues de flottateur ont

un bon pouvoir méthanogène, et sont

parfois dirigées vers des digesteurs, soit

sur l’usine soit, le plus souvent, externes»

explique Jean-Philippe Boudaud (EMO).

«Comme en municipal, la méthanisation des boues organiques industrielles

progresse : c’est un gisement d’énergie.

Nous intervenons aussi dans ce domaine»

révèle Olivier Bernat qui estime que la

demande explose. «De plus en plus d’industriels le demandent, y compris s’ils

méthanisent déjà leurs effluents. En effet

le digestat est souvent envoyé en traitement aérobie pour des raisons de compatibilité environnementale des rejets. En

mélangeant les boues physico-chimiques

du traitement primaire de l’effluent et les

boues biologiques de traitement du digestat principal, on peut alimenter un autre

petit digesteur. Au total, on produit plus

de biométhane et on réduit le volume final

de boues à évacuer. Il faut cependant un

gisement de boue suffisant pour justifier

un digesteur» explique Olivier Bernat.

Huber Technology n’intervient pas

directement dans la méthanisation mais

propose le Strain press, un tamiseur qui

capte en amont tous les refus (plastiques, filasses…), ce qui évite d’encrasser le méthaniseur.

Autre possibilité: considérer les boues

comme des sources de matières premières réutilisables. C’est déjà le cas

pour les boues urbaines puisque les

digestats sont des sources d’azote et les

cendres d’incinération contiennent du

phosphore. «Certains industriels recyclent leurs boues physico-chimiques en

amont du procédé. C’est par exemple le

cas dans le domaine minier, où certaines

boues issues du traitement de l’eau sont

renvoyées en tête pour en extraire les

métaux. Il reste beaucoup à faire dans

l’avenir. Reste la question du coût par

rapport à l’extraction primaire…» souligne Oliver Bernat. Et lorsque Nesa

pyrolyse des boues issues du cracking

pétrolier dans ses fours à soles multiples, le vanadium, un catalyseur utilisé

en pétrochimie, est récupéré dans les

cendres. «Cela reste un marché de niche»

précise toutefois Olivier Bernat.