Ne pouvant se passer d’eau de qualité, mais forcés de réaliser des économies et de maîtriser leur empreinte environnementale, les industriels peuvent adopter tout un panel de solutions. Les technologies existent. Et les plus sophistiquées ne sont pas forcément les plus pertinentes.

Quelle que soit leur branche d’activité, les industriels ont besoin d’eau pour leur procédé. C’est une condition sine qua non de la production, et ils ne peuvent transiger ni sur la quantité, ni sur la qualité de cette eau. Ils sont cependant de plus en plus soumis à d’autres contraintes, économiques (coût de l’eau ou de l’énergie) comme environnementales (utilisation de réactifs chimiques, empreinte carbone, empreinte eau en situation de pénurie). Ils doivent donc concilier deux réalités apparemment antagonistes : produire toute l’eau nécessaire, en quantité comme en qualité, tout en maîtrisant les coût financiers et environnementaux, et bien sûr en respectant les limites réglementaires (prélèvements dans la ressource, qualité des rejets…).

Une approche que la filière Eau a d’ailleurs reprise dans un «guide1 d’appropriation» publié en 2024 par son comité stratégique, et destiné aux industriels des autres filières. Mais par où commencer? Vers quel point faut-il diriger les principaux efforts ? Où, comment et sur quoi (énergie, eau, réactifs) peut-on réaliser des économies ? Quelles sont les solutions plus avantageuses, tant financièrement que du point de vue environnemental? Est-il toujours rentable d’envisager une réutilisation d’eaux usées traitées ? Bureaux d’étude comme Aquassay et traiteurs d’eau comme Aquaprox I-Tech, BWT, Chemdoc, John Cockerill, Nalco, Nijhuis Saur Industries, Odyssée Environnement, Veolia, Vivlo, Exocell ou Waterleau, entre autres, sont là pour aider les industriels dans leur démarche.

UN PRÉALABLE : BIEN CONNAÎTRE LES FLUX ET LES BESOINS DU SITE

Avant même de choisir et dimensionner une filière de production d’eau pour un poste particulier, il convient de recenser les ressources et besoins d’eau dans l’ensemble de l’usine, et cartographier les flux. Une démarche qui peut sembler évidente, mais que tous les industriels n’ont pas forcément entreprise. Or des économies parfois substantielles peuvent être réalisées dès cette étape. «C’est la base. Souvent, des industriels se lancent dans des projets de recyclage, ou de traitement sophistiqué, qui coûtent très chers, sans avoir fait ce travail préalable de connaissance et d’optimisation de leurs installations.

Nalco prône toujours son approche des “3 R” (pour Réduire, Réutiliser, Recycler), bien connue aujourd’hui», affirme ainsi Patrice Hervé, Marketing Manager chez Nalco Water, groupe Ecolab. «Nous ne sommes pas un bureau d’étude, toutefois, et ne réalisons pas de plans d’ensemble précis du site, mais un mapping lié à nos projets, à partir d’un audit du site - y compris en utilisant les données du client et des plans précis s’ils existent déjà», précise-t-il. Alexandre Faix, directeur Opérations Réalisations du bureau d’études Aquassay, confirme le bien-fondé de la démarche.

«La priorité est de caractériser tout ce qui concerne les usages de l’eau, en quantité et en qualité. Cette information permet, dans un premier temps, de dimensionner des installations de traitement si nécessaires et, dans un deuxième temps, de connaître les pertes liées à ces équipements euxmêmes. L’objectif final est de rendre au client un “schéma directeur eau” avec des pistes ou projets d’amélioration pour répondre aux questions de réduction de consommation d’eau ou d’énergie, de charge polluante rejetée dans le milieu, etc.

Dans ce cadre, nous pouvons proposer des concepts comme la réutilisation, le recyclage, voire la REUT2 , mais ne réalisons pas les travaux sur ces projets», explique-t-il. «Nous disposons d’une cellule Etudes et procédés, forte de trois ingénieurs, qui propose un accompagnement si le client veut mettre en place une stratégie d’efficacité hydride, mais ne sait pas comment s’y prendre. Cela commence par une cartographie des flux: déterminer où et comment est utilisée l’eau dans son usine. Peut-on en utiliser moins pour produire la même chose ? Il faut aussi identifier les différentes purges réparties dans le process, en quantité et en qualité, afin de pouvoir éventuellement les réutiliser. Rechercher l’efficience hydrique sur un site passe obligatoirement par ce type d’étude. Nous pouvons nous en charger, ou faire appel à des bureaux d’étude comme par exemple Aquassay», expose Thomas Féron, directeur général délégué d’Aquaprox I-Tech.

La société réalise par exemple une importante étude de ce type pour un industriel de la pétrochimie en France, avec pour objectif l’efficience hydrique du site dans son ensemble. «Nous réalisons également beaucoup de cartographies dans l’agroalimentaire, un secteur très demandeur en ce moment du fait des récents décrets sur la réutilisation», ajoute-t-il. Envisager le site industriel dans sa globalité, plutôt qu’ajouter à chaque demande une nouvelle solution locale de traitement d’eau, aussi vertueuse soit-elle, est aussi le credo du traiteur d’eau Chemdoc.

«Pour améliorer l’empreinte globale d’un site industriel, il faut cartographier les ressources, les besoins, identifier les points de réutilisation possible, puis agir en partant du plus simple. L’approche a changé : auparavant, on nous soumettait des cahiers des charges concernant un point particulier du process, avec des objectifs “locaux” de débit et de qualité. Désormais, les attentes sont plus globales. Nous avons donc développé une offre d’étude du cycle de l’eau dans l’usine, appelée 360-4R. Elle commence par une cartographie des ressources, besoins et moyens de traitement en place, ce qui correspond au “360”, puis vient la phase des 4R: réduire, remplacer, réutiliser, recycler.

En tant que concepteurs et fabricants d’équipements, nous pouvons réaliser une étude pragmatique du site du point de vue de la consommation d’eau et de l’émission d’effluents. Il faut néanmoins faire appel à des bureaux d’études pour des volets comme l’énergie, la réglementation, le milieu extérieur (ressource ou exutoire) qui ne relèvent pas de notre métier», explique ainsi Salvador Perez, directeur de Chemdoc. «Pour réduire l’empreinte hydrique d’un site, mieux vaut viser en priorité les gros postes consommateurs d’eau, comme la production d’eau déminéralisée - qui concerne un tiers des projets de réutilisation - ou les tours aéroréfrigérantes (TAR)», ajoute-t-il. Le site des sirops Monin, souvent cité en tant que lieu d’expérimentation du recyclage d’eau en agroalimentaire, est un bon exemple de l’avantage d’une vision globale.

«L’idée initiale était de traiter les effluents finaux afin de récupérer une eau utilisable pour le lavage. Or cela impliquait une installation d’osmose démesurée car ces effluents étaient très salés. En regardant à l’échelle du site, nous avons identifié la source de ce sel, en l’occurrence les adoucisseurs, sur lesquels nous avons placé notre procédé ReGecycle qui recycle le sel en boucle courte. Les effluent globaux, devenus moins salés, ont alors pu être traités par nanofiltration - plus précisément notre procédé NanoSelect - pour récupérer la matière organique et l’envoyer en méthanisation, et réutiliser l’eau», se souvient Salvador Perez. Chez Odyssée Environnement, la démarche fait l’objet d’un programme baptisé EOS - pour Evaluation, Optimisation, Surveillance - et concernant l’ensemble de la gestion de l’eau dans une entreprise.

«Nous commençons par une cartographie et déployons un plan de comptage de l’eau dans le site. A ce jour, nous “monitorons” plus de 500 usines dans le monde pour cet aspect», précise Jérôme Mougel, directeur général d’Odyssée Environnement, qui a participé à la rédaction du «guide d’appropriation», précisément sur la partie concernant l’efficience hydrique. «Notre intervention peut comprendre une cartographie initiale : identifier où est l’eau, les débits, les qualités, les possibilités de boucles. Dans “ma” division, qui s’occupe de recyclage et de REUT, c’est évidemment indispensable, mais cela rend également service dans d’autres cas. Nous avons des compétences en interne pour cela», précise pour sa part Etienne Fiquet, Market Development ManagerReuse & Recycle – Europe chez Veolia Water Technologies.

«Pour faire des économies d’eau en industrie, il faut commencer par identifier les sources de consommation, les flux d’eaux et de rejets, ainsi que leur qualité», explique Olivier Bousige, directeur commercial chez ExoCell. «Certains effluents très chargés — en sels ou en polluants divers — méritent d’être isolés pour éviter de les mélanger à d’autres flux plus faciles à traiter. Cela permet d’éviter des surcoûts inutiles et de limiter l’impact environnemental, en réduisant l’énergie et les produits chimiques nécessaires au traitement.» Olivier Bousige évoque ainsi le cas d’un industriel ayant séparé les éluats de régénération de ses adoucisseurs: seule la première partie, fortement concentrée en sels, a été dirigée vers un évaporateur, tandis que les eaux de rinçage final ont pu être traitées plus simplement, voire réutilisées.

LA NUMÉRISATION : UN ATOUT ESSENTIEL

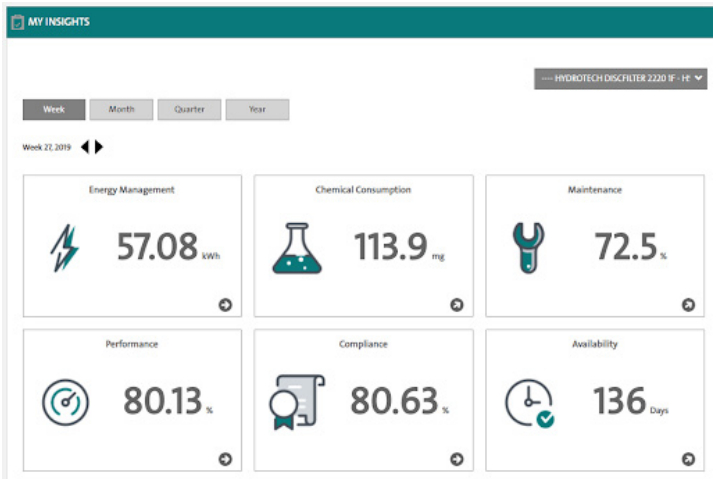

Deuxième priorité, citée par tous les acteurs : contrôler en permanence le fonctionnement des équipements. Et pour cela, il faut acquérir et traiter des données numériques. «Sur une filière de production d’eau installée, le vrai levier d’économies est la numérisation des équipements. Nous pouvons nous connecter à distance sur tous nos systèmes en fonctionnement et suivre des indicateurs (KPI) de production d’eau, d’utilisation de réactifs ou de consommation d’énergie, avec retour au client s’il le souhaite. En cas d’alerte sur une dérive, notre équipe à proximité de Cergy-Pontoise regarde ce qui se passe et envoie un pré-diagnostic au client. Nous pouvons aussi prendre la main et changer les réglages à distance», explique ainsi Thomas Féron (Aquaprox).

Aquassay recommande peu ou prou la même chose, mais en étendant le suivi au contexte industriel global. «Nous recommandons un suivi du fonctionnement des installations de traitement et de l’ensemble du parcours de l’eau. Cela permet de repérer des interactions entre différents usages de l’eau, de suivre le fonctionnement des installations de traitement, de voir les éventuelles non-conformités des rejets ou problèmes d’approvisionnement dus à une dérive de l’installation…

De manière générale, et même si cela varie selon l’âge du site et la maturité du client, les usines fournissent déjà beaucoup de données. Elles sont équipées de capteurs quantitatifs (débitmètres, compteurs) et physico-chimiques (pH, température, conductivité, potentiel redox, ozone…), reçoivent des analyses de laboratoire, et leurs automates envoient des données sur le statut de fonctionnement des machines utilisant l’eau, par exemple les unité de Nettoyage en place (NEP), ainsi que des systèmes de traitement d’eau. Si ces informations existent, elles ne sont toutefois pas forcément exploitées avec l’objectif de produire une vision du parcours global de l’eau.

À partir de ces données, sur lesquels nous menons un travail important de fiabilisation, notre premier apport est d'une part de construire une suite d’interfaces couvrant les différents besoins des exploitants et gestionnaires, avec une approche systémique (allant du plus global au plus particulier) et d’autre part de produire des informations opérationnelles intelligibles à destination des utilisateurs, lesquels peuvent être internes à l’usine, experts du groupe industrie auquel elle appartient, ou partenaires comme nous ou d’autres prestataires. Cette étape de description et de maîtrise réalisée, notre deuxième apport est de développer des indicateurs métiers et des modèles exploités en temps réel.

Ces modèles prédictifs et prescriptifs peuvent être issus du génie des procédés ou de l’analyse par intelligence artificielle (IA) des historiques de données fiabilisées. Notre solution E-Water Efficiency est 100% cloud, 100% web, c’est un SaaS accessible en ligne. Il faut juste une connexion Internet pour accéder aux différents applicatifs. Nous ne sommes pas intrusifs dans les systèmes de supervision du client », détaille Alexandre Faix (Aquassay).

L’acquisition de données de qualité sur les paramètres de l’eau reste un levier essentiel pour le contrôle des dérives et l’optimisation des systèmes. Des acteurs comme Seko, spécialiste du dosage et de l’instrumentation pour le traitement de l’eau industrielle, proposent des instruments capables de mesurer des paramètres tels que le pH, le redox, la conductivité, l’oxygène dissous ou encore le chlore, avec une analyse centralisée via des unités comme les séries Kontrol 100/102 ou Kontrol 800. Le traiteur d’eau Nalco utilise également la numérisation pour réaliser des économies.

«Le numérique intervient pour le contrôle des consommations. Le simple fait d’installer des compteurs sur le procédé industriel, et surtout de remonter cette information avec une surveillance 24h/24, permet en soi des économies d’eau importantes, de l’ordre de 10-15%, par rapport à la situation classique où l’industriel constate périodiquement sa consommation d’eau sur des tableaux Excel. Nous proposons pour cela notre solution Water Flow Intelligence, qui remonte ce type de données sur notre site Ecolab 3D. Par ailleurs, les équipements de traitement d’eau (osmoseurs par exemple) ou utilisateurs directs (chaudières, TAR…) peuvent être dotés, grâce à notre technologie Trasar, de petits automates qui mesurent des paramètres clés (conductivité, pH, dosage de produits, consommation d’eau …) et les envoient sur notre site pour une surveillance 24h/24. Dès qu’une dérive intervient, une alarme est déclenchée et nos opérateurs peuvent prévenir le client, ou intervenir directement», expose ainsi Patrice Hervé (Nalco).

Odyssée Environnement s’appuie aussi sur la numérisation pour mettre en application son programme EOS - et en prouver les résultats. «Nos boîtiers Odybox peuvent équiper des TAR, des chaudières, des circuits d’eau et remonter les données (volume, pH, température, consommation de réactifs…) en Modbus vers notre plateforme. Là, nous exploitons nos algorithmes métier brevetés pour gérer la performance hydrique du site. Le simple fait de monitorer les installation industrielles permet un gain moyen de 8% d’eau», affirme Jérôme Mougel. Pour un industriel de l’agroalimentaire de la région de Strasbourg, Odyssée Environnement a par exemple mis en place un système de monitoring sur une installation de refroidissement déjà existante.

«Pour un investissement de quelques milliers d’euros en capteurs et régulation, l’industriel a économisé 30% de sa consommation d’eau. Puis, il a voulu aller plus loin et, pour gagner encore 30% de consommation, il lui a fallu investir plusieurs centaines de milliers d’euros – avec toutefois des aides de l’agence de l’eau. Dans tous les cas, nous garantissons les économies d’eau, le suivi numérique et la maintenance du matériel», précise Jérôme Mougel. Veolia Water Technologies suit également ses installations à distance et propose à la demande, via la plateforme Hubgrade, des services d’alarme, d’intervention et/ou de maintenance préventive. Chemdoc a suivi le même chemin: «Nous avons beaucoup évolué sur l’instrumentation de nos équipements et le suivi de KPI. Il s’agit aujourd’hui de traiter ces données pour faciliter la prise de décision par les opérateurs, au besoin à l’aide d’outils de type IA», souligne ainsi Salvador Perez.

Au-delà des démarches de cartographie et de diagnostic permanent, certaines situations ponctuelles peuvent aussi compromettre la maîtrise globale des coûts, notamment lors des arrêts de maintenance programmés. «Les efforts continus pour optimiser la production d’eau de process peuvent être réduits à néant pendant les phases de maintenance, si aucune solution transitoire n’est prévue», observe Yann Millour, directeur de la BU Traitement des eaux au sein de CTP environnement.

Dans ces cas-là, l’entreprise propose des unités mobiles de traitement capables d’assurer la continuité de production pendant les arrêts d’ouvrages permanents, tout en maintenant en fonctionnement les équipements non concernés par ces opérations. Par exemple, fin 2024, un clarificateur de décarbonatation a été mis en by-pass chez un énergéticien français du Rhône, via une unité mobile automatisée CLEARFLOW. Le reste de la chaîne (filtration-déminéralisation) a pu continuer à fonctionner, permettant une production à un débit de 120 m3 /h sans surcoût majeur, ni perturbations.

PRIORITÉ AUX BOUCLES COURTES

Lorsque les flux d’eau dans le procédé sont connus et optimisés, et les équipements existants suivis pour éviter les dérives, l’étape suivante pour réaliser des économies d’eau, d’énergie et de réactifs consiste à rechercher les possibilités d’utilisation de l’eau sortant d’un atelier - ce que l’on appelle une purge - pour en alimenter un autre moins exigeant en qualité, au lieu de la rejeter vers la STEU de l’usine ou l’égout. Cela peut se faire directement, par une « simple » tuyauterie, ou via un traitement généralement peu poussé. Les acteurs parlent alors de « remplacer » (une source par une autre), «réutiliser» ou « recycler ».

«Aujourd’hui, la grande tendance dans l’industrie est de substituer de l’eau recyclée à l’eau potable du réseau», affirme ainsi Patrice Hervé (Nalco). «Si on connaît les purges en quantité et en qualité, et que l’on a identifié où, dans l’usine, on utilise de l’eau de cette qualité, on peut envisager de la recycler sans même la traiter. Par exemple, l’eau de la double enveloppe d’un réacteur est souvent d’une qualité suffisante pour réalimenter un autre procédé, ou être utilisée pour du lavage», illustre Thomas Féron (Aquaprox). Salvador Perez, pour Chemdoc, cite l’exemple d’un site papetier de DS Smith, près de Rouen. Un énergéticien y installe une chaudière à biomasse brûlant les déchets de l’usine pour produire de la vapeur afin de générer de l’électricité par turbinage.

«Pour cela, il faut de l’eau déminéralisée. Or le procédé papetier inclut des évaporateurs. Nous récupérons cet évaporat pollué et le traitons par une combinaison de résines échangeuse d’ions classiques et de scavengers4 , avant de l’envoyer vers la chaudière», explique Salvador Perez. Il constate de manière générale une tendance au «polishing» (traitement de finition) de condensats, ECML5 et eaux de rinçage pour la réutilisation, en particulier dans l’agroalimentaire. Pour Nalco, ce type de boucles courtes correspond au deuxième R: Réutiliser.

«Nous travaillons beaucoup actuellement sur des projets de recyclage d’ECML, y compris pour faire du NEP, maintenant que c’est permis. Les industries pharmaceutique et cosmétique ont également de gros gisements. Elles utilisent en effet une eau ultrapure, or, pour produire un volume d’une telle eau, on consomme 2 à 3 volumes d’eau entrante. Recycler l’eau “perdue” permettrait des économies importantes. Une partie n’est pas réutilisable car trop salée (eau de régénération), mais les concentrats d’osmose et les “flush” - une eau ultrapure envoyée dans les circuits au démarrage d’une production, puis jetée directement - peuvent être collectés et réutilisés, d’autant qu’ils sont d’excellente qualité. C’est relativement simple, donc peu coûteux, et soumis à simple déclaration auprès des autorités. Nous les utilisons par exemple pour faire l’appoint de TAR, comme chez le pharmacien international GSK», souligne Patrice Hervé (Nalco).

«Si l’étude initiale des flux a été faite et le comptage installé, nous pouvons commencer à optimiser le bilan hydrique du site, par exemple en utilisant le rejet d’une machine pour en alimenter un autre. C’est une eau “gratuite”. Cela permet des économies importantes – de l’ordre de 10 à 30% de consommation d’eau - avec un retour sur investissement de quelques mois et sans besoin de maintenance», souligne de son côté Jérôme Mougel, pour Odyssée Environnement. Mêmes perspectives chez Veolia, où Etienne Fiquet souligne «la nécessité de différencier les flux au sein le process, repérer et séparer ceux qui pourraient être réutilisés, plutôt que mélanger tous les effluents et envoyer l’ensemble en STEU ou à l’égout». Lui aussi cite les industries laitière (ECML) et pharmaceutique/cosmétique comme grandes demandeuses de recyclage actuellement. D’autres acteurs misent également sur la valorisation locale des eaux usées, en développant des systèmes capables de recycler l’eau directement sur site.

« Notre approche repose sur une logique simple : valoriser l’eau déjà utilisée, au lieu de la rejeter ou de mobiliser de nouvelles ressources. C’est dans cet esprit que nous avons conçu la technologie Acqua Smart Reuse (ASMR), capable de recycler jusqu’à 100 % des eaux grises, noires, industrielles ou pluviales. Les résultats sont concrets : jusqu’à 99 % d’économie d’eau, 50 % d’énergie thermique récupérée, et un retour sur investissement en 4 à 7 ans », explique Romain Salza, cofondateur d’Acqua.eco.

La société propose également des briques technologiques complémentaires pour optimiser les circuits d’eau industrielle : Acqua-Osmo (osmose inverse), Acqua-UF (ultrafiltration), Acqua-Filtre (filtration sécurisée en ligne), SciBRINE (préparation de saumure), ou encore des solutions de désinfection (UV, chlore sur site, Danolyte) et de récupération énergétique. « L’ensemble est pensé pour fonctionner en boucle courte, avec une logique de performance continue et un accompagnement complet, de la cartographie des flux au suivi post-installation », ajoute-t-il.

OPTIMISER LES SYSTÈMES DE TRAITEMENT EUX-MÊMES

On l’oublie souvent mais les systèmes de production d’eau en consomment eux-mêmes pour leur fonctionnement. Cette perte doit être prise en compte dans le bilan hydrique global de l’usine. C’est aussi une piste d’amélioration, les traiteurs d’eau optimisant sans arrêt leurs systèmes. «Les systèmes de traitement utilisent eux-mêmes de l’eau, par exemple pour la régénération des résines, le rétro-lavage des filtres à sable, le nettoyage des membranes, etc. Cette quantité d’eau perdue est inhérente au fonctionnement des appareils, mais il faut éviter les dérives. Par expérience, nous avons identifié deux grandes familles de dérives.

Tout d’abord les pertes en fonctionnement, dues à un équipement mal géré, à des seuils physico-chimiques (conductivité…) ne correspondant pas à la réalité et amenant à trop purges, etc. Ensuite des pertes dues au fait que les équipements sont sous-utilisés. Par exemple, une unité d’osmose inverse simple étage a un rendement hydraulique de 75% en fonctionnement. Or, en industrie pharmaceutique, par exemple, pour des raisons de risque microbiologique, ces unités fonctionnent sans arrêt, même quand il n’y a pas besoin d’eau osmosée. Dans cas, le système tourne en circuit fermé et perd de l’eau – même si moins qu’en fonctionnement ouvert - “pour rien”.

Sur plusieurs sites pharmaceutiques, nous avons optimisé le fonctionnement d’installations de traitement afin que les rythmes de mise en route soient en accord avec les besoins», explique Alexandre Faix, pour Aquassay. Cela a amené la société, par exemple, à arrêter deux osmoseurs sur les trois que possédait un site pharmaceutique, car un seul, mieux exploité, suffisait à répondre aux besoins, d’où une économie en eau, en énergie, en réactifs, en maintenance, etc. Dans le même ordre d’idées, Salvador Perez (Chemdoc) évoque pour sa part l’installation de concentrateurs en aval des osmoseurs pour réduire le volume d’eau rejetée.

EAU = ÉNERGIE

«Un de nos crédos est que l’eau et l’énergie sont intimement liées. Or, si l’eau n’est pas chère (sauf en cas de pénurie, où elle devient hors de prix), l’énergie est de plus en plus coûteuse», rappelle par exemple Jérôme Mougel (Odyssée Environnement). «Nous réalisons systématiquement une cartographie hydraulique et énergétique, sachant que l’eau est un vecteur d’énergie. Il est souvent possible de récupérer des calories à certains endroit pour les réutiliser ailleurs», concoure Thomas Féron (Aquaprox). Et cela vaut pour les équipements de traitement d’eau eux-mêmes. «Il nous arrive souvent de mettre à niveau des installations de traitement d’eau existantes. Par exemple, nous installons des compresseurs à base consommation pour les osmoseurs. Ou, toujours sur les osmoseurs, nous pouvons installer des récupérateurs d’énergie: une micro-turbine mue par la pression de l’osmoseur fournit de l’électricité.

Ces investissements sont de plus souvent aidés par des primes CEE6 », souligne Thomas Féron. «L’eau sort souvent d’un atelier dans une “mauvaise gamme” de température, soit 25-35 °C. On ne sait trop qu’en faire, et ces calories sont souvent dissipées en TAR, ou alors contribuent à réchauffer les effluents globaux du site, en “flirtant” avec les limites autorisées pour le rejet au milieu naturel. Souvent, les applications économisant l’eau ne diminuent pas la charge thermique provenant du procédé, donc la température de rejet augmente», prévient Salvador Perez, qui prône un suivi numérique. Sans oublier le fait que Chemdoc également installe des récupérateurs d’énergie sur les osmoseurs.

«Les ECML sortent des évaporateurs à 50-70 °C: cette énergie systématiquement récupérée, d’autant que les laitiers ont besoin sur le même site de chaud et de froid. Nous explorons actuellement des technologies de traitement, membranaires ou autres, fonctionnant à des températures élevées. Si l’eau traitée est réutilisée pour un NEP, par exemple, elle doit être chaude: autant ne pas avoir à la re-chauffer en sortie de traitement…», révèle pour sa part Patrice Hervé, pour Nalco. Veolia Water Technologies travaille dans le même sens : «Nous disposons de membranes capables de traiter un flux d’eau chaude, donc de conserver les calories si l’eau est destinée, par exemple, à une chaudière», affirme Etienne Fiquet.

ET LA CHIMIE ?

Le traitement de l’eau implique l’utilisation de nombreux réactifs chimiques. C’est là encore un poste d’économies possibles - ou d’alternatives plus respectueuses de l’environnement. «Le traitement de l’eau en industrie repose sur des additifs de plus en plus encadrés en termes de sécurité du personnel ou d’environnement: inhibiteurs de corrosion, dispersants, biocides, métaux … Nous travaillons à plusieurs approches différentes. Par exemple, au lieu de corriger un comportement de l’eau par la chimie, nous le faisons par un traitement physique. Notre système membranaire Nanoselect permet ainsi de rétablir un équilibre calco-carbonique satisfaisant en “triant” les espèces chimiques présentes dans l’eau», explique ainsi Salvador Perez, pour Chemdoc.

«Nous avons aussi un programme de R&D portant sur le recyclage des additifs. Les TAR sont de grosses utilisatrices de produits anticorrosion (zinc), dispersants, anti incrustation, biocides… Comme il n’est pas toujours possible de tout supprimer d’un coup, nous installons un Nanoselect de manière à conserver les inhibiteurs dans la tour et rejeter les, minéraux indésirables lors des purges. Cela diminue la consommation globale d’eau et d’additifs, et est plus facile à implémenter qu’un remplacement total de la chimie par des procédés physiques», poursuit Salvador Perez. La société travaille actuellement avec un grand énergéticien pour équiper ainsi des TAR de centrales électriques.

Après l’achèvement de l’étude initiale, une installation pilote vient de démarrer. Odyssée environnement, initialement producteur de réactifs devenu un traiteur d’eau généraliste, travaille, entre autres, à une gamme de produits plus acceptables pour l’environnement. «Nous sommes les seuls en France à gérer complètement la chaîne de valeur, depuis l’invention de nouveaux produits à base de plantes, comme notre antitarte “vert” Odylife», assure Jérôme Mougel. «Le simple fait de remplacer un produit sur une chaudière à vapeur procure un retour immédiat sur investissement de l’ordre de 3 à 5% sous forme d’économies de gaz et d’eau. Il existe aussi d’autres possibilités à plus long terme», ajoute-t-il. La substitution de traitements chimiques par des procédés physiques est également en plein essor.

Alting, société alsacienne spécialisée dans les modules membranaires, souligne l’intérêt croissant des industriels pour les contacteurs membranaires. Ces équipements, comme les modèles 3M Liqui-Cel, permettent d’éliminer des gaz dissous tels que le CO2 ou l’O2 sans ajout de réactifs, en mettant l’eau en contact avec une phase gazeuse (air ou azote), éventuellement sous vide partiel. Ce procédé peut abaisser la concentration de CO2 à moins de 5 ppm – seuil requis pour l’alimentation des unités d’électrodéionisation (EDI) – ou celle d’oxygène à quelques ppb, comme exigé dans les boucles d’eau ultra-pure de l’industrie micro-électronique. Il constitue une alternative fiable et propre au dosage de soude ou aux séquestrants chimiques habituellement employés.

REUT : EN DERNIER RESSORT

Réutiliser l’eau usée traitée, c’est-à‑dire installer un système sophistiqué de traitement sur les effluents globaux du site (ou de sa STEU) représente un investissement très important. On n’est clairement plus dans une démarche d’économie, mais cela peut s’avérer indispensable sur des sites menacés de restrictions d’usage en cas de pénurie. L’arrêt ou la baisse de la production coûterait en effet encore plus cher. Les traiteurs d’eau peuvent donc réaliser ce type de projets, mais restent prudents.

«L’erreur serait d’envisager la REUT en première intention. Il y a beaucoup de choses à faire auparavant dans l’usine pour économiser l’eau, voire la recycler. La REUT est techniquement faisant, mais suppose un Capex important», souligne ainsi Thomas Féron (Aquaprox). Alexandre Faix, pour Aquassay, est tout aussi réservé: «Selon nous, installer un traitement complexe sur le mélange d’effluents à la sortie du site est une réponse techno-solutionniste à un problème qui a été mal posé. Mieux vaut caractériser les effluents de chaque atelier et se focaliser sur certains qui sont compatibles avec deuxième usage, tels quels ou avec un traitement simple. La REUT n’est pas la panacée», insiste-t-il.

«La réglementation permet maintenant la REUT, y compris dans le process. Quelques projets ont émergé, mais ils doivent faire face à beaucoup de contraintes. Ce sont tout d’abord des projets soumis à autorisation préfectorale, ce qui suppose des démarches administratives longues et sans garantie de réponse. De plus, l’investissement financier est considérable, et le coût au m3 d’eau produite dépasse largement celui de l’eau potable du réseau. Donc, sauf risque sérieux de sécheresse et de restriction, les industriels ne se lancent pas», souligne Patrice Hervé.

Nalco a cependant réalisé un projet de ce type pour l’usine Cargill de Saint-Nazaire, où l’eau usée traitée est dirigée vers les TAR du site. «La REUT est très coûteuse, mais nous avons tout de même réalisé quelques projets, comme auprès d’une viennoiserie industrielle pour alimenter une TAR. Nous avons également remporté un appel d’offre pour un projet similaire chez un industriel de la viande», révèle pour sa part Etienne Fiquet (Veolia Water Technologies). Certaines technologies vont encore plus loin que la REUT classique, jusqu’à éliminer tout rejet liquide en sortie d’usine. C’est le cas de l’approche Zero Liquid Discharge (ZLD) proposée par Alfa Laval, qui repose sur une technologie d’évapo-concentration.

«Avec notre système AlfaFlash, les industriels peuvent réutiliser jusqu’à 90% de leurs eaux usées de process et récupérer, sous forme solide, certains composants valorisables», explique François Moignet, ingénieur spécialisé en séparation de fluides chez Alfa Laval. Le système fonctionne en deux étapes : une phase d’évaporation pour séparer l’eau des solides dissous, puis une phase de cristallisation par décanteur centrifuge. L’unité peut être alimentée par la chaleur fatale du site ou via un système électrique avec recompression mécanique des vapeurs (RMV). L’approche ZLD s’adresse en priorité aux industries à forte consommation d’eau (chimie) ou générant des effluents très chargés (semi-conducteurs, recyclage), pour qui la limitation stricte des rejets devient un impératif réglementaire ou stratégique.

Pour les industriels qui souhaiteraient se lancer dans ce type de projets, le contrôle qualité en continu constitue un prérequis indispensable. «Endress+Hauser propose une gamme complète de capteurs adaptés à la réutilisation des eaux (chlore, turbidité, matières organiques…), avec une technologie d’autosurveillance intégrée – Heartbeat Technology – qui permet de fiabiliser le process et de garantir une supervision sans interruption», souligne Laurence Maribe, Team Leader Marketing Industries chez Endress+Hauser France. Enfin, la réutilisation peut aussi s’appuyer sur des solutions temporaires ou modulaires.

«Chez CTP environnement, nous développons des solutions de REUT sous la forme d’unités mobiles, à déployer selon les contraintes du site : en amont ou en aval d’une station, sur une ligne ou sur plusieurs. Nous intervenons à la fois sur le dimensionnement de la filière de traitement et sur la configuration des modules mobiles adaptés à chaque besoin», explique Thibault Le Bourdonnec, directeur Innovation & Développement de la société. Cette approche flexible permet de répondre aux exigences techniques et économiques d’un projet de REUT sans immobiliser de lourds investissements à long terme.

Olivier Bousige (ExoCell) rappelle que le terme REUT recouvre des réalités très différentes : « Produire une eau de qualité potable pour des usages contraints peut être coûteux, mais pour des besoins comme le lavage ou l’arrosage, une clarification suivi d’une désinfection adaptée suffit. Cela permet de sécuriser l’approvisionnement en eau à un coût raisonnable, notamment en cas de sécheresse et de restrictions préfectorales ».

L’entreprise propose des unités de traitement conteneurisées, disponibles à la location pour des besoins ponctuels, ou à l’achat pour des stratégies pérennes. Pour valider la qualité des eaux recyclées, la mesure continue de certains paramètres reste indispensable. Swan propose des instruments de haute précision, notamment l’AMI SAC 254, qui permet de détecter la présence de matières organiques (COT, DCO, DBO) via l’absorbance UV à 254 nm, un indicateur clé pour sécuriser les applications de REUT.