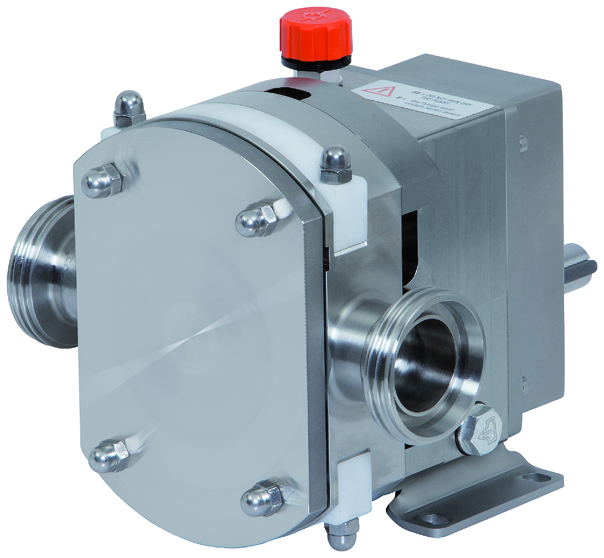

Robustes, économiques et compactes, les pompes à lobes se caractérisent par leur autoamorçage, leur possibilité d’inversion, leur quasi-insensibilité à la marche à sec et leur bonne adaptation aux eaux chargées, voire très chargées. L’optimisation des rendements et la simplification de la maintenance ont contribué ces dernières années à élargir le champ d’application de ces pompes. Explications.

.jpg)

Leur fonctionnement repose sur deux rotors contre-rotatifs dont la géométrie spécifique leur permet d’assurer un pompage volumétrique régulier. Le pompage est généré par la contre-rotation des deux rotors à lobes situés dans une chambre dont la géométrie correspond à l’intersection de deux cylindres avec des jeux de fonctionnement entre profils très étroits. Les rotors à lobes sont synchronisés par un train d’engrenages, de telle sorte qu’ils tournent l’un par rapport à l’autre sans contact. Lorsque le profil du rotor aval passe devant l’orifice d’admission, la cavité générée augmente, créant de ce fait l’aspiration. Le fluide piégé entre boîtier et lobe est transféré au second rotor qui le refoule. Malgré un jeu très serré, les rotors ne sont jamais en contact l’un avec l’autre et, à l’arrêt, une pompe à lobes est quasi étanche. De plus, elle est réversible lorsque le sens de rotation est inversé.

.jpg)

Développées par Albin Pump, Alfa Laval, Becot, Börger, Lewa, Netzsch, Europumps, Verder ou Vogelsang, les pompes à lobes constituent une solution intéressante quand un taux élevé de disponibilité et un niveau de sécurité maximum sont requis. Suivant les constructeurs et les modèles, le nombre de lobes varie généralement de deux à six. En outre, les profils de lobes sont droits ou hélicoïdaux. Définis grâce aux logiciels de simulation hydraulique, ces derniers profils, plus récents, atténuent les effets de pulsations hydrauliques dues aux lobes.

.jpg)

Sans soupapes, ces pompes sont volumétriques c’est-à-dire que la quantité de fluide “emprisonnée” est forcée à se déplacer jusqu’à l’orifice de sortie. En d’autres termes, le débit est fonction de la vitesse de rotation et ne dépend pratiquement pas de la pression de refoulement. En revanche, la rotation génère la pression et l’énergie consommée est proportionnelle à la différence entre pression d’entrée et de sortie. En fonction du liquide pompé, du nombre de lobes, de leur géométrie et de la taille des pompes, les vitesses de rotation peuvent varier de 50 à 1.000 tr/mn.

Compactes, les pompes à lobes acceptent aussi, dans certains cas, d’être immergées. Les constructeurs fournissent soit les pompes nues, soit des groupes motopompes munies de leur entraînement électrique, hydraulique ou thermique associé.

Si les corps de pompe et les parties mécaniques demeurent le plus souvent en fonte ou en métal, les composants hydrauliques et les lobes font largement appel aux élastomères qui seront choisis en fonction du liquide à pomper et de ses caractéristiques essentielles : viscosité, présence éventuelle de corps étrangers minéraux ou végétaux, d’impuretés chimiques, éléments abrasifs etc…. On utilise du SBR (Styrène Butadiène Rubber), élastomère pour les éléments en caoutchouc car il résiste au vieillissement et à l’abrasion. Cousin, le NBR (Nitrile, Butadiène Rubber) ou “caoutchouc nitrile” est apprécié pour sa tenue aux huiles. L’EPDM (éthylène-propylène-diène monomère) est requis pour faire face aux produits chimiques, tout comme le FPM (Fluoro-Phenmetrazine) couramment utilisé pour les joints industriels compte tenu de sa bonne tenue aux huiles et produits chimiques. Le polytétrafluoroéthylène (PTFE), enfin, est un matériau bien adapté pour la fabrication de rotors à lobes monobloc.

.jpg)

C’est la diversité des formes géométriques des lobes et de leurs matériaux qui explique le champ d’application très diversifié de ces pompes conçues pour des utilisations sévères. On les retrouve en effet dans les industries laitières, alimentaires, pharmaceutiques et chimiques pour leur capacité à pomper des produits fragiles, sensibles au cisaillement, liquides ou visqueux, chargés de particules molles ou dures mais aussi en traitement des eaux, en filtration membranaire, et en pompage d’eaux usées chargées, de produits agressifs, abrasifs ou visqueux, de boues, de lisiers, d’eaux noires… etc.

.jpg)

Ces pompes, qui reposent sur une technologie encore relativement jeune, ont été l’objet, ces dernières années, de nombreux développements qui ont permis d’optimiser leur rendement.

Des rendements optimisés

Sur la nouvelle génération de pompes Tornado® T2 de Netzsch, la mutation la plus importante repose sur une inversion des matériaux dont sont désormais constitués les lobes, en métal, et le corps de pompe, avec coque en élastomère. « Pour conférer à la pompe les meilleures performances, le fonctionnement se fait toujours par contact élastomère/métal, mais en inversant les matériaux qui la constituent, explique-t-on chez ce constructeur. Pour réaliser ce contact au moment de la rotation, les lobes sont équipés d’inserts en élastomère. Cette innovation permet de diminuer l’usure par frottement élastomère/élastomère. En outre, le concept d’une partie statique en élastomère réduit considérablement les contraintes sur le matériau et ainsi engendre moins d’effort dynamique. Par contre, les lobes en métal résistent efficacement aux contraintes mécaniques ». L’alignement précis entre le corps et les lobes résultant d’une partie statique en élastomère et de la partie rotative en métal contribue également à éviter un débit pulsatoire, même en utilisant de simples bi-lobes. Ce concept, appelé PRS (Pulsation Réduction System), évite les frottements et présente également l’avantage d’économiser de l’énergie lors du fonctionnement de la pompe. Enfin, la coque en élastomère protège le corps de pompe et se remplace facilement si nécessaire.

.jpg)

Chez Vogelsang, l’augmentation des rendements passe également par une optimisation du design du corps de pompes et un ajustement plus précis des pièces en mouvement. « Le concept innovant de la série IQ permet par exemple d’utiliser des lobes et un carter de plus grande dimension et de ce fait, d’augmenter le débit de 40 % sans effectuer de modification, explique Fred Giordan, directeur général. Grâce à cela, il est possible d’adapter la pompe IQ en peu de gestes à des conditions cadres complètement différentes ».

.jpg)

Cette série est équipée en standard du principe de l’InjectionSystem qui permet d’injecter directement les corps étrangers dans le corps de la pompe pour éviter les chocs répétés avec les parties les plus sensibles des lobes. Il en résulte un meilleur rendement volumétrique dû à l’utilisation d’un plus grand nombre de lignes d’étanchéité via un angle d’enroulement plus important et une meilleure capacité d’aspiration grâce à un meilleur rendement volumétrique, même avec des vitesses de rotation réduites. Ces pompes sont par ailleurs équipées du lobe HiFlo® développé par Vogelsang dans une version à 4 ailes. « Ces lobes garantissent un débit parfaitement linéaire, prolongeant la durée de vie des entraînements et accouplements et ne subissant pas de vibration. Cette géométrie unique limite la cavitation et permet donc des vitesses de rotation plus élevées, entraînant ainsi des débits plus importants pour une même taille de pompe » explique Fred Giordan.

.jpg)

Parallèlement aux efforts portés sur les rendements, les constructeurs ont considérablement revu l’architecture de leurs pompes pour alléger et simplifier la maintenance.

Une maintenance plus légère et plus rapide

.jpg)

Netzsch a également réalisé de gros efforts pour faciliter la maintenance de sa nouvelle génération de pompes Tornado® T2. Le concept Full Service in Place (FSIP), développé pour faciliter la maintenance et la rendre plus économique, trouve sur cette gamme sa pleine application. Du côté du corps de pompe, il permet une ouverture totale à l’avant pour un accès direct et facile au corps de pompe à la limite de la bride de connexion. « Le démontage des lobes et de la garniture mécanique, qui ne nécessite pas d’outils spécifiques, se fait en quelques minutes, de même que le remontage des lobes, deux fois plus rapide grâce au guide de maintien et de positionnement » souligne-t-on chez ce constructeur.

À noter que la nouvelle fixation des lobes par l’extérieur laisse une surface lisse, sans aspérité ni zone morte dans le corps de pompe. La fluidité de l’écoulement s’en trouve améliorée lors du pompage ou lors du nettoyage manuel/CIP (cleaning in place). Ceci facilite également le nettoyage au niveau de l’étanchéité d’arbre. Du côté de la transmission, accessible sans démontage des tuyauteries ni de l’entraînement, un système de couronnes et courroie dentées remplace le système conventionnel à engrenage ce qui permet un fonctionnement sans huile de lubrification et une bonne synchronisation sans qu’aucun réglage ne soit nécessaire après démontage.

Sur la série IQ de Vogelsang, qui regroupe des unités de 10 à 77 m³/h sous 8 bar avec une rotation jusqu’à 900 tr/mn, le nombre de pièces a été divisé par deux par rapport aux architectures conventionnelles, ce qui permet de diminuer d’autant le nombre de références et donc de réduire les coûts de maintenance.

.jpg)

.jpg)