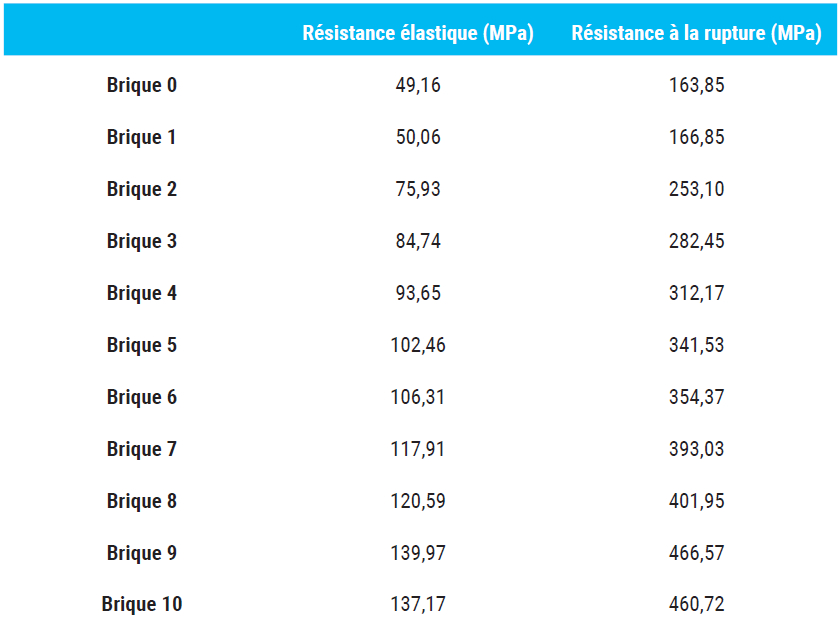

La proximité des carrières de granulats et des gisements de cendres volantes de la centrale thermique située à 5 km de la ville d’El Jadida au Maroc favorise une synergie éco-industrielle pour la production locale de béton à base de ciment en utilisant les cendres volantes comme substituant. L’étude des matériaux a montré, d’une part, pour les granulats de ces carrières, de bonnes caractéristiques physiques et mécaniques, selon la norme internationale et, d’autre part, pour les cendres volantes, une teneur élevée en SiO?, Fe?O?, et une faible teneur en CaO ainsi qu'une surface spécifique très élevée. L’objectif principal de ce travail est de réaliser des briques pleines de dimensions de 10 × 5 × 5 cm, en substituant un pourcentage du mélange total constitué de sables, de graviers et de ciment par les cendres volantes, et d’étudier la résistance mécanique de ces blocs. Nous avons constaté que les briques fabriquées en incorporant des taux de substitution du mélange de 2 %, 4 %, 6 %, 8 %, 10 %, 12 %, 14 %, 16 %, 18 % et 20 % par les cendres volantes ont montré une résistance à la compression très élevée allant de 40,6 à 139,97 MPa et la résistance à la rupture de 166,85 à 466,57 MPa. En plus, les expériences de lixiviation que nous avons réalisées ont montré que ces derniers sont parfaitement écologiques, car les métaux lourds normalement présents dans les cendres volantes ont été totalement piégés.

Les industriels et les chercheurs continuent de développer des briques de béton durables fabriquées à partir de différents déchets pour économiser des ressources naturelles non renouvelables [1-5]. La crise environnementale déterminée par une mauvaise élimination des déchets solides et le manque d'argile sont les facteurs qui motivent plus d'études. Ces aspects poussent les acteurs à étudier de nouveaux matériaux et à établir des méthodes avancées pour une valorisation efficace des déchets solides.

Les cendres volantes constituent un sous-produit pulvérulent présentant un certain nombre de caractéristiques qui les rendent valorisables [6-12]. Une voie possible de valorisation est leur utilisation en tant que matières premières secondaires dans le domaine de la construction et des travaux publics, domaine par ailleurs très grand consommateur de matériaux.

Dans cette étude, les cendres volantes, qui sont des résidus de la combustion de charbons issus des centrales thermiques sous forme de boue de filtration des lixiviats des déchets ménagers et industriels, ont été utilisées pour obtenir des briques de béton répondant aux exigences de propriétés des matériaux selon les normes internationales [1-3].

MATÉRIELS ET MÉTHODES

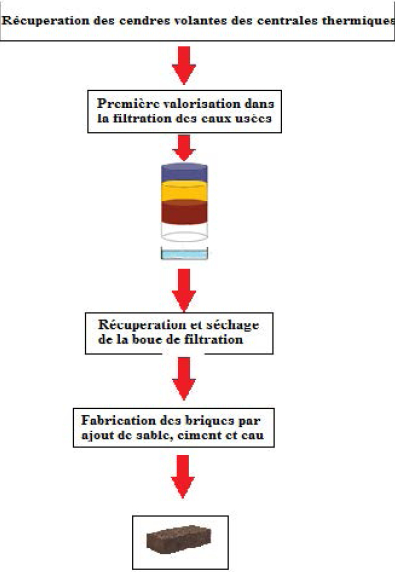

L'organigramme utilisé dans le présent travail est donné par la figure 1 : les cendres volantes, qui sont des déchets solides une fois récupérées de la combustion du charbon des centrales thermiques [4-10], ont été valorisées dans un premier temps dans la purification des lixiviats des déchets ménagers et industriels par la technique de filtration percolation, puis revalorisées en tant que matières premières secondaires dans le domaine de la construction et des travaux publics, domaine par ailleurs très grand consommateur de matériaux. Dans notre étude, la boue de filtration a été valorisée dans la fabrication des briques en béton pleines.

Les cendres volantes (voir figure 2) sont des matériaux minéraux finement divisés, issus de la précipitation électrostatique ou mécanique de particules minérales contenues dans les fumées des chaudières alimentées au charbon pulvérisé. Ce sont donc des matériaux pulvérulents, de texture majoritairement vitreuse et de composition silico-alumineuse ou silico-calcique.

Les cendres siliceuses ont des propriétés pouzzolaniques et les cendres calciques peuvent posséder des propriétés hydrauliques et/ou pouzzolaniques. Les cendres volantes sont utilisées soit comme addition au béton, soit comme constituant principal autre que le clinker dans les ciments et contribuent ainsi à la réduction des émissions de CO₂.

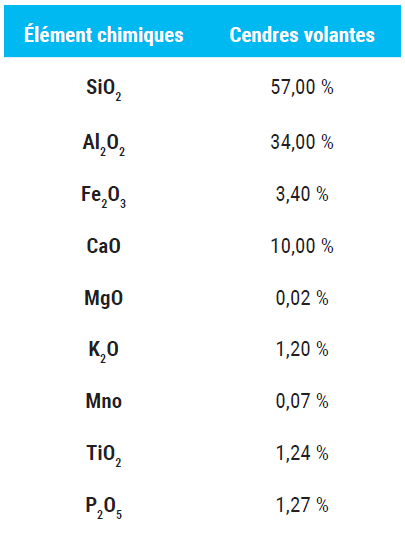

Pour améliorer la compréhension du processus de filtration, les échantillons des deux cendres ont été soumis à la fluorescence X pour indiquer leur composition chimique, puis au tamisage granulométrique qui évalue la distribution granulométrique [11-13].

La composition chimique de cendres volantes analysées par fluorescence X est donnée dans le tableau 1. La figure 3 illustre la structure morphologique des cendres volantes obtenue par microscope à balayage électronique (MEB).

Elles se présentent sous la forme de particules poreuses de tailles irrégulières. Nous remarquons que la plupart des grains de cendres de foyer se présentent sous forme de sphères creuses ou comblées par des sphères plus petites.

RÉSULTATS ET DISCUSSIONS

Préparation des briques.

Le processus de fabrication des briques traditionnelles par ajout de cendres volantes passe par plusieurs étapes, à savoir :

Étape 1 : préparation des matériaux

1. Le ciment est utilisé comme liant pour les briques.

2. Le sable est utilisé pour ajouter de la résistance mécanique aux briques.

3. Le gravier est utilisé pour ajouter de la résistance mécanique aux briques.

4. Les cendres volantes sont ajoutées pour améliorer la durabilité et la résistance aux intempéries des briques.

5. L'eau est utilisée pour humidifier les matériaux et faciliter la fabrication des briques.

Étape 2 : mélange des matériaux

1. Les matériaux sont mélangés dans un rapport défini (généralement 1:2:3 pour le ciment, le sable et le gravier).

2. Les cendres volantes sont ajoutées au mélange dans une proportion définie (généralement 10 à 20 % du volume total).

3. L'eau est ajoutée au mélange pour humidifier les matériaux et faciliter la fabrication des briques.

Étape 3 : fabrication des briques

1. Le mélange est mis en forme dans des moules pour créer les briques.

2. Les briques sont compactées pour éliminer les bulles d’air et assurer une densité uniforme.

3. Les briques sont séchées à l'air libre ou dans des fours pour éliminer l'excès d'eau.

Étape 4 : cuisson des briques

1. Les briques sont cuites dans des fours à haute température (généralement entre 1 000 °C et 1 200 °C) pour les durcir et les rendre plus résistantes [14-23].

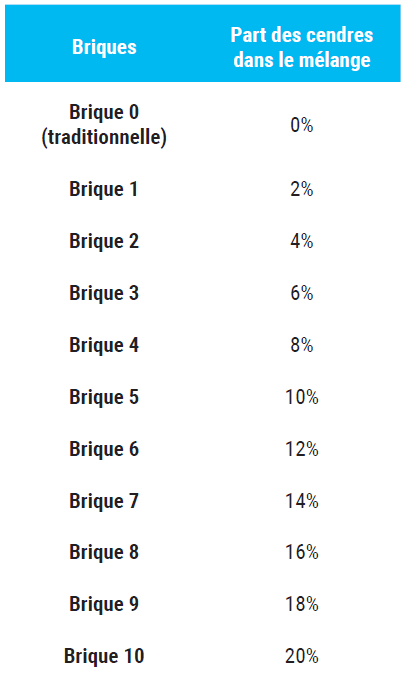

Dans cette étude, les briques de volume de 250 cm³ ont été préparées en utilisant différents dosages de la boue à base des cendres avec le ciment, le sable, le gravier fin et l'eau. Les pourcentages des cendres volantes dans les briques sont indiqués dans le tableau 2.

L'étape consacrée au suivi des indicateurs de durabilité des bétons formulés aux délais de 28 jours. Pour la résistance à la compression et l'absorption d'eau, les briques ont été placées entre deux plateaux. Cette expérience consiste à compresser ces produits dans le but d'étudier et de déterminer la force de rupture (voir figure 4).

Lorsque l'intensité de la contrainte augmente, il y a d'abord déformation élastique – le matériau se déforme proportionnellement à l'effort appliqué et reprend sa forme initiale lorsque la sollicitation disparaît - suivie parfois (en fonction de la ductilité du matériau) d'une déformation plastique - le matériau ne reprend pas sa forme initiale lorsque la sollicitation disparaît, il subsiste une déformation résiduelle -, et enfin d'une rupture - la sollicitation dépasse la résistance intrinsèque du matériau.

Le principe consiste à centrer l'éprouvette sur le plateau de la presse, puis à appliquer la charge d'une manière continue et sans chocs jusqu'à la rupture de produits. On enregistre la charge maximale obtenue en KN.

Lorsqu’un matériau est soumis à un chargement élastique, il se déforme mais il retrouve sa forme initiale lorsqu'il est déchargé. La résistance élastique est mesurée par la limite élastique, qui est la contrainte maximale que le matériau peut supporter sans subir de déformation permanente. La résistance de rupture est la capacité d'un matériau à résister à un chargement jusqu'à la rupture. Lorsqu'un matériau est soumis à un chargement qui dépasse sa résistance de rupture, il se rompt et perd sa capacité à supporter le chargement.

La résistance rupture est mesurée par la contrainte de rupture, qui est la contrainte maximale que le matériau peut supporter avant de se rompre. La principale différence entre la résistance élastique et la résistance rupture réside dans le fait que la résistance élastique concerne la capacité du matériau à résister à un chargement sans subir de déformation permanente, tandis que la résistance de rupture concerne la capacité du matériau à résister à un chargement jusqu'à la rupture [24-33].

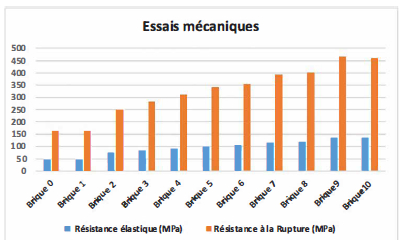

Nous constatons que les résultats des essais sont conformes aux exigences de la norme NM 10.1.009. Pour mieux comprendre, l'histogramme ci-dessus (voir Figure 5) montre clairement les évolutions de la résistance à la compression et de rupture des différents types de briques.

Nous remarquons que les différentes briques avec un dosage de cendres volantes présentent une meilleure résistance à la compression que la brique traditionnelle (brique 0) ; néanmoins celle de 18 % (brique 9) reste la meilleure. Les briques qui contiennent des cendres volantes ont une résistance élastique plus grande que les briques traditionnelles. Les cendres volantes sont un type de déchet industriel qui est riche en silice et en alumine, qui sont des composants essentiels pour la formation de la structure cristalline des briques. L'ajout de cendres volantes aux briques peut améliorer leur résistance élastique de plusieurs façons :

- Amélioration de la structure cristalline : les cendres volantes contiennent des particules fines qui peuvent pénétrer dans les pores des briques et former des liaisons chimiques avec les composants du ciment, ce qui améliore la structure cristalline des briques.

- Réduction de la porosité : les cendres volantes peuvent réduire la porosité des briques en remplissant les pores avec des particules fines, ce qui améliore la résistance élastique des briques.

- Amélioration de la liaison entre les particules : les cendres volantes peuvent améliorer la liaison entre les particules des briques en formant des liaisons chimiques entre les particules, ce qui améliore la résistance élastique des briques [34-35].

Étude de la résistance thermique.

La résistance thermique mesure la capacité d'isolation d'une couche de matériau : plus la couche sera isolante, plus la résistance thermique sera élevée. Le logiciel que nous avons utilisé donne, en plus du calcul de la résistance thermique, la valeur de sa déperdition thermique appelée aussi coefficient de transmission thermique. Plus celui-ci est faible, plus la paroi est isolante. La résistance thermique est le rapport entre l'épaisseur et la conductivité thermique du matériau lambda et est donnée par la formule [36-39].

R = e / λ

Nous considérons le cas simple d'un mur constitué de couches successives et homogènes (les couches dont l'épaisseur est inférieure à 1 mm ne sont pas prises en compte).

La résistance thermique est égale à la somme des résistances thermiques des différentes couches de matériaux ou d'espaces d'air non ventilés et des résistances de surface.

Le calcul de la résistance des parois des briques est donné par couche d’épaisseur e = 5 cm, avec λ = 0,39

La résistance thermique totale R est égale à 0,3 m².K.W⁻¹

La déperdition thermique U est égale à 3,3333 W.m⁻².K⁻¹

En négligeant les ponts thermiques, la déperdition de la paroi est de 3,3333 W par m² et par degré de différence entre l’extérieur et l’intérieur. Le calcul prend en compte les couches d’air qui se forment des deux côtés de la paroi. La conductivité thermique sera d’autant plus faible que le matériau est un bon isolant. Pour l’isolation, il faut donc choisir des matériaux dont les conductivités thermiques sont très faibles. Un matériau est considéré comme isolant (RT 2012) lorsque sa conductivité thermique est inférieure à 0,065 W·m·K⁻¹.

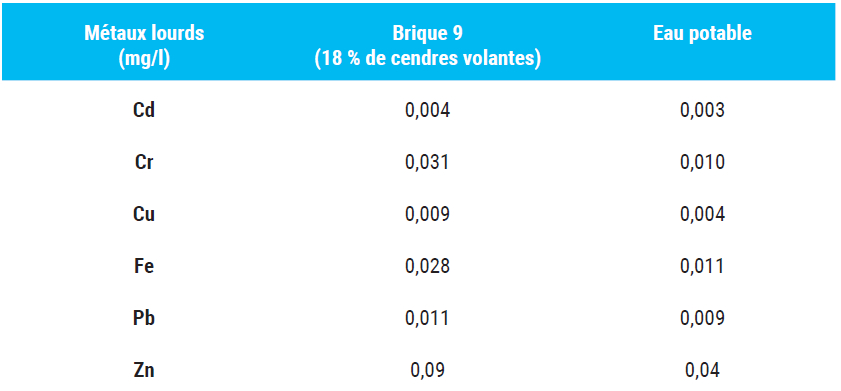

Finalement, nous avons étudié la lixiviation de la brique 9 avec un dosage de 18 %, afin de s’assurer que les métaux lourds dans la boue de filtration à base des cendres volantes sont restés confinés dans nos briques écologiques. La méthode consiste à mettre notre brique dans un bain d’eau (voir Figure 6), pendant 1 mois et à effectuer des prélèvements réguliers. Les résultats des analyses obtenus par la technologie ICP (Inductively Coupled Plasma) sont donnés dans le tableau 4. Nous avons constaté que les éléments toxiques sont restés totalement piégés dans la brique donnant ainsi l’aspect écologique.

CONCLUSION

La valorisation des cendres volantes ayant servi dans la filtration des lixiviats des déchets ménagers et industriels dans la fabrication des briques en béton est importante pour plusieurs raisons :

Réduction des déchets : Les cendres volantes sont un déchet industriel qui peut être valorisé pour réduire les quantités de déchets envoyés en décharge.

Réduction de l’impact environnemental : La valorisation des cendres volantes réduit l’impact environnemental des activités industrielles qui génèrent ces déchets.

Conservation des ressources naturelles : La valorisation des cendres volantes réduit la nécessité d’extraire et de traiter des matériaux naturels pour la fabrication des briques.

Amélioration de la résistance mécanique : Les cendres volantes peuvent améliorer la résistance mécanique des briques en béton en raison de leur composition chimique et de leur structure poreuse.

Réduction de la porosité : Les cendres volantes peuvent réduire la porosité des briques en béton, ce qui améliore leur résistance à l’eau et aux agents chimiques.

Amélioration de la durabilité : Les cendres volantes peuvent améliorer la durabilité des briques en béton en raison de leur résistance à la corrosion et à la dégradation.

Réduction des coûts de production : La valorisation des cendres volantes peut réduire les coûts de production des briques en béton en raison de la réduction des coûts de matières premières.

Augmentation de la compétitivité : La valorisation des cendres volantes peut augmenter la compétitivité des entreprises qui fabriquent des briques en béton en raison de la réduction des coûts de production.

L’utilisation des cendres volantes dans le béton permet d’atteindre plusieurs objectifs : réduire la quantité de ciment utilisée et donc diminuer les coûts, réduire la chaleur d’hydratation, améliorer la maniabilité du béton, améliorer l’acquisition des performances mécaniques à long terme, améliorer la durabilité.

En raison de leur sphéricité et de leur très petite dimension, les cendres volantes influent sur la rhéologie des pâtes de ciment. L’ajout de cendres réduit le besoin en eau nécessaire à l’obtention d’une maniabilité équivalente pour un ciment sans cendres volantes : les cendres peuvent donc jouer un rôle de plastifiant. Les cendres volantes retardent la prise du ciment, ce qui peut être un avantage par temps chaud.

Leur ajout peut donc nécessiter l'emploi d’un accélérateur. L'hydratation de la pâte de ciment s'accompagne d'une élévation de la température. Retardant et ralentissant l'hydratation du ciment, les cendres volantes ont une influence bénéfique sur l’évolution de la chaleur d’hydratation, permettant ainsi d’éviter la fissuration par retrait thermique des ouvrages massifs.

Du fait de leur activité pouzzolanique consommant la portlandite, les cendres augmentent les résistances mécaniques à long terme des bétons, améliorant de fait leurs résistances aux attaques chimiques et donc leur durabilité, ce qui est largement justifié par les résultats obtenus dans cette étude [40-43].