Dans un contexte de tension sur les prix de l’énergie, les exploitants de STEU cherchent à améliorer le bilan de leurs installations. Repenser le pilotage, traquer l’énergie fatale, produire de l’énergie renouvelable sur place, imaginer de nouvelles filières : il existe plusieurs possibilités. Directive européenne aidant, il faut désormais accélérer leur mise en œuvre.

L a raison d’être d’une STEU urbaine est de ne pas rejeter dans le milieu naturel plus de pollution qu’il ne peut en accepter. C’est à sa capacité à répondre aux limites réglementaires de rejet que se mesure avant tout sa performance.

Le traitement des eaux usées consomme toutefois de l’énergie, et le contexte actuel pousse les exploitants et concepteurs de STEU à rechercher des économies sur ce poste. La question se pose de manière différente selon que l’usine existe – on joue alors sur les réglages du procédé ou le choix des équipements lors des renouvellements – ou qu’il s’agisse de concevoir un nouvelle STEU - on a alors plus de latitude pour repenser la filière. Dans tous les cas, même le traitement le plus optimisé ne peut se passer d’un apport d’énergie. Pour qu’une STEU atteigne un bilan global neutre, il faut donc produire de l’énergie sur place. Si cette dimension de sobriété énergétique n’est pas encore un critère de notation lors des appels d’offre, tous les constructeurs et opérateurs de STEU soulignent que les donneurs d’ordre la mentionnent désormais systématiquement. «Amorce et l’Ademe, avec la flière eau, lancent d’ailleurs un groupe de travail sur ces sujets d’efficacité et sobriété énergétique. L’idée est de mettre en place un mécanisme du type Certificats d’économie d’énergie comme il en existe aujourd’hui dans le domaine du bâtiment» révèle ainsi Vincent Chevalier, directeur des offres Energie & Décarbonation chez Veolia. Dès lors, où rechercher les économies dans des STEU en fonctionnement ? À quelles étapes du traitement? De quelles solutions les exploitants disposent-ils ? Existe-t-il de nouvelles manières de concevoir des STEU intrinsèquement plus sobres ?

OÙ AGIR ? LE RÔLE DU NUMÉRIQUE

L’exploitant d’une STEU existante peut jouer sur différents tableaux, et pour cela doit d’abord déterminer des priorités. Il peut certes se reposer sur le fonds de connaissance du métier - dans une STEU à boues activées, c’est notoirement l’étape biologique qui consomme le plus d’énergie - mais aussi affiner le diagnostic de sa propre usine. Différents intervenants peuvent l’aider pour cet audit.

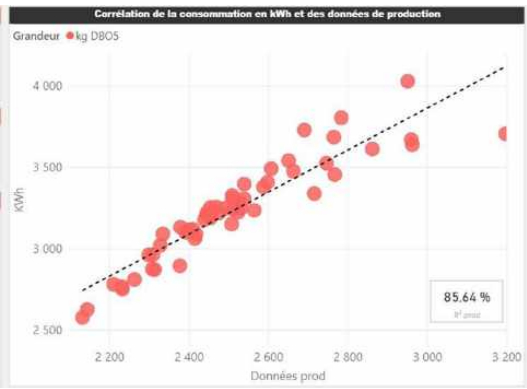

Qualisteo, par exemple, fournit des systèmes de mesure, accompagnés d’algorithmes, qui visualisent en temps réel la consommation énergétique d’un site et peuvent la décomposer en indiquant à chaque moment la part de chacun des composants du procédé. «Dans une STEU, nous y joignons des informations comme le volume d’eau traitée, la masse de DBO, etc., puis une équipe d’experts du traitement de l’eau analyse l’ensemble et identifie les économies potentielles. En moyenne, un audit fait gagner 10% sur la consommation totale d’une STEU» estime Elodie Bondi, directrice générale de Qualisteo. La société s’adresse aujourd’hui à des STEU de toutes tailles - à partir de 10000 Equivalents habitants (Eh) - et peut installer son système sans interruption du courant, donc du procédé, un atout essentiel pour des usines fonctionnant 24 heures sur 24.

« Alors qu’au début nous réalisions essentiellement des audits ponctuels, aujourd’hui la quasi-totalité de nos clients souhaitent conserver le système de mesure à demeure pour suivre en continu leur consommation, étant donné le coût de l’énergie» ajoute-t-elle. Ayant passé des accords avec Suez et Veolia, Qualisteo a équipé, entre autres, l’Aquapole de Grenoble, la STEU de Marquette-lez-Lille (620000 Eh). Le système équipera également le complexe Haliotis 2 de Nice-Haliotis remporté par la filiale de génie civil de Suez, Degrèmont. Une STEU dite «ressource» qui traitera les eaux usées de 26 communes en produisant 4 fois plus d’énergie que la STEU Haliotis actuelle n’en consomme aujourd’hui. Qualisteo n’est pas seule sur le marché: de plus en plus de grandes STEU se dotent de solutions numériques recherchant en permanence les gisements d’économie, tendant vers un pilotage «intelligent» du procédé, qu’elles soient proposées par des indépendants comme Purecontrol ou de grands exploitants (solutions Hubgrade de Veolia ou Aquadvanced de Suez). «On voit arriver ce type de pilotage intégrant des algorithmes, voire de l’intelligence artificielle, pour optimiser les démarrages de pompes, l’aération du bassin biologique, etc. Nous intégrons régulièrement la solution Pure Control dans les STEU que nous concevons» explique par exemple Antoine Legrand, directeur commercial de Sources. «Les grosses STEU ont leur système propre car elles disposent d’équipes compétentes pour tirer parti de ces informations. Grâce à Hubgrade, nous pouvons «remonter» les informations en provenance de petites usines vers notre expertise centrale et leur offrir le même type de service» ajoute Vincent Chevalier (Veolia).

TRAITEMENT BIOLOGIQUE : LE PLUS GROS CONSOMMATEUR

Dans une STEU à boues activées, soit la quasi-totalité des usines en France, le bassin biologique représente à lui seul la moitié de la consommation du site.

Il faut en effet apporter l’oxygène nécessaire aux bactéries traitantes, donc faire fonctionner des systèmes d’aération et d’agitation. Sans compter des «à côté» non négligeables comme par exemple la recirculation des effluents ou l’évacuation des boues. «C’est là qu’il faut agir en priorité. Tout d’abord ne plus régler l’aération sur le taux d’oxygène ou le potentiel redox mais à partir de sondes ammonium/nitrate qui donnent une vraie idée de l’avancement du traitement. Cela représente un investissement en instrumentation, et requiert un entretien (étalonnage) régulier, mais c’est généralisable y compris sur les station de moyenne taille. En termes d’équipements, il faut préférer les aérateurs à fines bulles aux turbines. Et pour la surpression, les systèmes à vis ont un meilleur rendement que les appareils à lobes. Tout cela représente déjà des gains non négligeables, et il reste du travail pour mettre à niveau le parc des STEU existantes» soutient Olivier Bernat, Chief Technology Officer chez John Cockerill Environment. «Le travail principal porte sur le traitement biologique» confirme Christelle Métral, Chef de marché Transition énergétique et Economie circulaire chez Suez. Avec les mêmes recommandations : réguler l’aération en fonction de l’avancement du traitement et, lors des renouvellements, choisir des aérateurs et diffuseurs moins gourmands. Suez propose une gamme de solutions Greenbass reposant sur des sondes ammonium/nitrates. «Plus récemment, le Greenbass Flexflow utilise des tubes flotteurs pour la recirculation, ce qui réduit encore la consommation énergétique des clarificateurs sucés.

Nous en aurons installé une dizaine d’ici la fin de l’année, comme à Grande Synthe, Pau ou Coudekerque» précise-t-elle. Vincent Chevalier suggère les mêmes solutions à cette étape du traitement. Chez Veolia, c’est la solution Ammonit (elle aussi basée sur des sondes ammonium/nitrates) qui gère les modules d’aération. «Au moment du renouvellement des équipements, il faudra peut-être aussi repenser leur taille, par exemple choisir un surpresseur plus petit, car les STEU ont souvent été surdimensionnées au départ et ne fonctionnent pas à leur point optimal» rappelle Vincent Chevalier. «On peut aussi, sans investissement, s’interroger sur les consommations fixes. Par exemple, l’agitation et la recirculation fonctionnent en continu, 24 heures sur 24. Est-ce bien nécessaire ?» ajoute-t-il.

Les fournisseurs d’équipements eux mêmes, à l’instar d’Aerzen, Atlas Copco, Continental Industrie, Kaeser, Sulzer ou Xylem, améliorent en permanence l’efficience énergétique de leur offre. Sulzer a pris le parti de ne proposer que des turbocompresseurs (la gamme HST), plus sobres que les surpresseurs mécaniques, même à vis. «Les équipements comme nos compresseurs centrifuges sont certes plus chers mais beaucoup plus efficients. Les Certificats d’économie d’énergie peuvent aider les collectivités à réaliser ce genre d’investissement» assure Karine Bannier, responsable service Projets chez Sulzer. Les STEU de Tours, Le Havre et bientôt Marquette-lez-Lille, entre autres, ont choisi des compresseurs Sulzer HST pour leur aération. Atlas Copco recommande également cette technologie turbocompresseurs à paliers magnétiques en stations municipales. «Nous avons installé ces machines «ZB» dans plusieurs localités mais aussi chez des clients industriels.

Pour les débits plus faibles jusqu’à 3000 m3 /h, la technologie de surpresseurs vis avec entrainement par multiplicateur «ZS» restent néanmoins privilégiée pour son prix plus modéré, son très bon rendement et sa plage de débit bien plus large que le turbocompresseur (25-100% Vs. 50-100%). Une version «VSD+» avec moteur à aimant permanent comme pour les turbocompresseurs permet d’obtenir les meilleurs rendements» explique Atlas Copco France. Aerzen, en offrant toutes les technologies d’aération (surpresseur à lobes, à vis, et turbocompresseur), permet, en fonction des rendements de chaque équipement, de toujours proposer la solution la plus adaptée quel que soit la taille de la station, avance Brice Ladret, président d’Aerzen France: «Par leur design, nos équipements peuvent tous fonctionner ensemble. Nous pouvons donc installer des solutions hybrides avec une vis et un turbo par exemple, permettant d’avoir le meilleur rendement quel que soit le taux de charge de la station». Au-delà d’une gamme de turbomachines efficientes (TCH et TCB), il est également crucial de délivrer la juste quantité d’air en temps réel, poursuit Sébastien Ruffier, responsable service développement chez Continental Industrie. «Nous savons non seulement adapter nos machines à la vitesse d’avancement souhaitée du traitement, mais également à des densités et hauteurs d’eaux variables lorsque cela s’avère nécessaire. C’est un vecteur conséquent d’économie d’énergie». Sur la région du Grand Ouest, la société Air Energie, qui réunit une équipe de professionnels de l’air comprimé depuis plus de 20 ans, a mis en place une offre globale Negawatt qui s’appuie sur la gamme de compresseurs du fabricant allemand Boge.

Objectif avoué: n’offrir

qu’un seul interlocuteur pour le choix du

compresseur, l’accompagnement technique, le diagnostic budgétaire et délivrer une maintenance sans faille avec

extension de garantie possible. Depuis

l’industrie alimentaire à celle du travail

des métaux en passant par l’industrie des

matières plastiques, l’automobile, l’aéronautique, l’industrie pétrolière et pharmaceutique, Air Energie se développe

également dans les usines de traitement

des eaux. De nombreux compresseurs

Boge équipent notamment plusieurs

stations d’épuration gérées par Veolia.

«Dans le secteur des eaux usées, les surpresseurs constituent un équipement clé

de l’aération, qui est un processus crucial et à forte consommation d’énergie. Le

rendement du surpresseur est donc une

priorité essentielle» rappelle Robuschi qui

a aussi intégré dans ses offres l’analyse

systématique du Cout total de Possession

couplé à l’analyse du process. Son panel

de solutions, au centre duquel est décliné

le groupe de surpresseur Robox, est large

puisqu’il offre toutes les technologies;

lobes, vis, turbos, centrifuges multiétagés, ainsi que soufflantes à canal

latéral.

LA BOUE, AUTRE POSTE IMPORTANT

Loin derrière le traitement biologique, la déshydratation des boues constitue le deuxième plus important poste de consommation dans une STEU. «Dans une usine classique, cela représente de 10 à 20% de la consommation totale. On a vu par exemple arriver les presses à vis, moins gourmandes que les centrifugeuses. Cela dit, tous les fournisseurs d’équipements, centrifugeuses compris, améliorent leur performance énergétique.

Mieux vaut penser la filière des boues dans son ensemble, évacuation comprise» estime Antoine Legrand (Sources). «Le séchage solaire des boues est une alternative intéressante, en termes énergétiques, au séchage thermique. Il existe sur le marché des solutions avec plancher chauffant qui fonctionnent même en hiver, et que nous proposons si nécessaire» signale Olivier Bernat (John Cockerill). On reconnait ici les procédés de séchage solaire sous serre avec plancher chauffant développés par Huber Technology et Aqualter. «Avec la hausse des coûts de l’électricité les projets de Q-Press se sont fortement modifiés, on est passé de nouvelles STEU ou de réhabilitation de petites tailles avec 1 à 2 machines (< 30 000 EH), à des projets jusqu’à 100 000 EH avec 4 machines». Les exploitants et les maitres d’ouvrages étant plus attentifs aux coûts d’exploitation des équipements, «les presses à vis Q-Press® Huber permettent la déshydratation des boues biologiques avec des consommations énergétiques très faibles (jusqu’à 450 kgMS/h avec un moteur de seulement 3,5 kW)» souligne Etienne Morel, responsable secteur nord-est chez Huber Technology. «De même, le séchage solaire des boues avec ou sans plancher chauffant continue de séduire. Nous avons inauguré la plus grande serre solaire du monde en Egypte (traitement de 475000 t de boues par an sur 16 hectares), et nous poursuivons notre activité sur la marché français avec notamment la mise en œuvre d’un module de démonstration in situ baptisé «Baby Solstice» qui offre de la viabilité au procédé». De son côté, Suez optimise la consommation d’énergie des fours d’incinération. «Les incinérateurs à boues sont souvent en sous-charge et ont besoin d’apport d’énergie externe. Notre procédé Thermylis Flex peut s’installer sur des fours existants pour arriver à l’autothermicité» précise ainsi Christelle Métral. Un premier Thermylis Flex sera installé à Rosny sur Seine». Veolia a déployé de son côté Fuzzyfour qui joue le même rôle sur l’ensemble du parc incinération qu’il exploite (une petite dizaine d’installations en France - de Boulogne sur Mer à Le Havre en passant par Valence).

TRAQUER L’ÉNERGIE PERDUE

Les eaux usées traitées sont en général tièdes, ne serait-ce que parce que l’aération injecte de l’air compressé, donc chaud, dans le bassin biologique. Il y a là un gisement de chaleur fatale à récupérer en sortie d’usine.

«Il existe désormais des modèles de pompes à chaleur adaptés, et de multiples STEU utilisent cette chaleur pour leurs propres besoins, voire parfois pour chauffer des infrastructures adjacentes comme des piscines» explique Oliver Bernat (John Cockerill). Les grands opérateurs ne sont pas en reste. «Nous avons treize références en service en France, et d’autres à venir. Les calories récupérées servent en majorité à chauffer des digesteurs sur place, parfois des bâtiments de l’usine ou des infrastructures extérieures : piscines, résidences, écoquartiers…» affirme Christelle Métral. Les 89 logements d’un écoquartier à Belleville-en-Beaujolais (69) sont chauffés ainsi, entre autres exemples. Veolia récupère également cette énergie pour chauffer des digesteurs mais aussi, par exemple, la piscine olympique d’Aulnay-sous-Bois (93) ou un écoquartier à Issy-les-Moulineaux (92). Sur le même principe, pourquoi ne pas récupérer directement la chaleur de l’air compressé? «Nous le faisons dans l’industrie. Nous l’avons étudié pour les STEU mais le retour sur investissement n’est pas évident dans ce cadre» estime cependant Olivier Bernat. Ce qui n’empêche pas Suez, par exemple, d’expérimenter le procédé à Laval (53) et d’amplifier le mouvement dans le complexe Haliotis 2. Clairement ciblé par les énergéticiens à l’image de CertiNergy & Solutions, filiale de Engie, le marché de l’efficacité énergétique passe ainsi un nouveau cap. Depuis 2017, de nombreux projets sont en cours d’étude avec des collectivités et financés par le dispositif des Certificats d’Economies d’Energie. Avec son bureau d’études, l’entreprise développe aussi une expertise sur les utilités et notamment sur les projets liés au froid (récupération de chaleur sur groupe froid, optimisation de la salle des machines…).

PRODUIRE DE L’ÉNERGIE

Le moyen le plus évident d’équilibrer le bilan énergétique global d’une STEU reste de méthaniser les boues. La pratique tend à se généraliser mais il reste du chemin à faire. «Nous allons faire un retour d’expérience sur une trentaine de projets de méthanisation (il y en a une centaine en cours) en France.

Il pourrait y en avoir beaucoup plus : un millier de STEU françaises ont une taille suffisante» estime Franco Novelli, chef adjoint du département «cycle de l’eau» à la FNCCR . Il déplore à ce propos l’interdiction française de cométhaniser les boues de STEU avec des biodéchets, fruit selon la FNCCR d’une «interprétation erronée» de la règle européenne. «La méthanisation des boues de STEU représente un gisement d’énergie considérable et sous-exploité en France. On pourrait installer beaucoup plus de digesteurs. La question se pose systématiquement au-delà de 50000 Eh, car la rentabilité est alors assurée» confirme Olivier Bernat (John Cockerill). «On voit arriver la méthanisation même sur de «petites » usines. Pendant longtemps, on n’a abordé la question qu’en termes de rentabilité économique, laquelle dépendait des tarifs subventionnés de réinjection du biogaz dans le réseau, et l’opération n’était intéressante qu’au delà de 100000Eh. Aujourd’hui, les donneurs d’ordres se préoccupent également de produire une énergie « verte». De plus, les menaces sur l’épandage des boues favorisent aussi la méthanisation qui en réduit le volume. Résultat: on peut envisager une méthanisation rentable à partir de 40000 à 50000Eh» estime lui aussi Antoine Legrand (Sources). Techniquement réalisable sur des unités encore plus petites, la méthanisation pourrait devenir rentable avec de nouvelles méthodes plus performantes, utilisant par exemple l’hydrolyse préalable des boues ou la séparation des phases thermophile et mésophile de la digestion bactérienne. Autant de techniques que Sources et John Cockerill mettent en œuvre à l’occasion du projet Cometha du Syctom de Paris et du SIAAP. «S’il est possible techniquement d’installer des unités de méthanisation sur des usines de 40.000 EH, le retour sur investissement se situe la plupart du temps entre 25 et 30 ans sur une station de 50.000 EH,» nuance Christelle Métral.

Pour autant, les bénéfices pour les territoires sont nombreux, comme la production d’énergie renouvelable, ou la réduction des quantités de boues à transporter et à traiter. Le choix du procédé est alors guidé par le type de boues, la capacité de l’usine et la disponibilité foncière. La majorité des STEU ont un digesteur uniquement mésophile, mais Marseille a choisi la digestion thermophile. Certaines usines, comme à Dijon ou prochainement à Dunkerque, utilisent une hydrolyse thermique préalable» explique Christelle Métral (Suez). Suez a également réhabilité les STEU de Clermont-Ferrand (63) et Villiers-SaintFrédéric (78) en installant un traitement primaire des eaux usées (décantation), qui fournit des boues plus méthanogènes que le seul traitement biologique. Avec le procédé Dehydris Ultra de conditionnement thermique des boues, Suez combine une carbonisation hydrothermale avec une déshydratation par presse à piston (Bucher). Placé en sortie de digesteur, le procédé produit d’une part un biocoal à 65% de siccité en consommant trois fois moins d’énergie qu’un séchage thermique, d’autre part un filtrat riche en matière organique libre qui retourne au digesteur, augmentant ainsi la production de biogaz. Une première installation va démarrer à Pau (STEU de Pau Lescar, 64). Veolia prône également la méthanisation, ou a minima la production de biogaz pour faire de la cogénération. «Il reste difficile de l’envisager sur de petites usines, aussi faut-il penser à des méthaniseurs centralisant les boues de plusieurs stations» estime Vincent Chevalier. C’est l’option qu’a choisie l’agglomération de Valence (26), qui dispose pourtant de trois usines importantes. Un méthaniseur central, installé sur la STEU de Valence, traite les boues de celle-ci plus celles des usines de Portes-les-Valence et de Romans sur Isère. Les boues de Portes-les-Valence arrivent telles quelles, sans aucun prétraitement, par une tuyauterie qui évite une noria de camions.

Pour permettre aux exploitants de réaliser l’élimination du soufre et l’humidité du biogaz en vue de son stockage, transfert et valorisation (vapeur, électricité verte), Global Water & Energy propose ses propres procédés SULFURIX™, BIO-SULFURIX™ et GASODRIX™. Le procédé SULFURIX™ utilise un laveur en forme de cylindre vertical dans lequel le biogaz est introduit par le bas et la boue activée de la station aérobie par le haut, à contre-courant donc. La boue activée chargée d’hydrogène sulfuré est retournée vers le bassin d'aération dans lequel le sulfure est oxydé sous forme de souffre moléculaire ou de sulfate. Le procédé BIOSULFURIX™ utilise quantà-lui un laveur en forme de cylindre vertical garni d’un support d’accrochage pour les bactéries qui oxydent le souffre vers sa forme sulfatée. Un dosage d’air précis dans le biogaz évite la formation de souffre moléculaire et favorise la formation de sulfate ce qui évite les problèmes de colmatage dans le laveur biologique. Enfin le procédé GASODRIX™ est, lui, un système de séchage cryogénique du biogaz appliqué généralement après sa désulfurisation. L’humidité excessive dans le biogaz est en grande partie éliminée par son refroidissement dans un échangeur de chaleur alimenté en eau froide générée par un refroidisseur. Grandement réduite lors de son réchauffement après passage en soufflantes ou compresseurs, l’humidité relative du biogaz évite tout risque de condensation en aval, explique le fabricant. Olivier Bernat (John Cockerill) tient de son côté à souligner les évolutions techniques de la méthanisation. «Tout d’abord, on utilise de plus en plus des pompes à chaleur sur les effluents en sortie d’usine pour chauffer les digesteurs, au lieu de consommer une partie du biogaz produit. Nous le proposons régulièrement, pour compléter l’apport d’un échangeur de chaleur systématiquement placé en sortie du digesteur sur les boues» explique-t-il. A cet effet, Huber Technology propose un échangeur de chaleur incolmatable, le ROWIN®, qui peut être alimenté avec des eaux usées brutes et assure une capacité d’échange constante grâce à son chariot de décolmatage automatique et sa vis de vidange des sédiments. Etienne Morel, responsable secteur nord-est chez Huber Technology observe une montée en puissance des équipements qui peuvent être utilisés soit pour la récupération de chaleur, soit la climatisation. «Nous avons plus de 50 références d’échangeurs de chaleurs en Europe, la hausse des coûts de l’énergie en France bouleverse actuellement les bilans de rentabilité et favorise ce type d’équipement». John Cockerill propose également la lyse thermique des boues en amont du digesteur. «C’est désormais un équipement accessible, qui peut faire gagner 10% de biométhane en plus. Les conditions opératoires (160 °C et 10 bars de pression) sont maîtrisées sans problème par les équipes de l’usine» ajoute Olivier Bernat. Autre manière d’optimiser la méthanisation: récupérer l’azote présent dans le filtrat (ou centrat) de déshydratation des boues de digestion. «En l’absence de mesure particulière, il retourne en tête de la STEU et va subir un traitement biologique, très énergivore. Nous proposons au contraire de capter cet azote directement par stripping ce qui permet, d’une part, de limiter la consommation énergétique de l’usine et, d’autre part, de valoriser l’azote, sous forme de sulfate d’ammonium, en tant que fertilisant» explique Olivier Bernat.

John Cockerill lance même un procédé de stripping à «bas pH» (9,5 au lieu de plus de 11 pour le stripping classique), ce qui économise de la soude. Nereus, positionnée à l’origine sur la réutilisation des eaux traitées mène plusieurs projets de démonstration portant sur la valorisation de boues pour produire un engrais azoté, en stations d’épuration et usines de méthanisation en France. En sortie de digesteur, le biogaz contient en général 35 à 40% de CO2 . Il faut donc l’épurer avant d’envoyer le méthane (CH4 ) dans le réseau. Le CO2 , quant à lui, est en général rejeté dans l’atmosphère. Il est toutefois techniquement possible de le transformer lui aussi en méthane, en le faisant réagir avec de l’hydrogène (H2 ). C’est la méthanation, qui permet de doubler (ou presque) la production de méthane d’un site. Cockerill intègre une solution de méthanation biologique développée par la société Enosis. «La méthanation catalytique, plus classique, est délicate à opérer car elle fonctionne à 400°C environ sous une pression de 40 bars. Elle est donc plutôt adaptée au cadre industriel, avec ses gros débits et ses équipes familiarisées à ces conditions opératoires. Le procédé biologique d’Enosis requiert des réacteurs de taille raisonnable, avec des conditions opératoires (60 °C, une dizaine de bars) proches de celles d’un digesteur. Il peut donc s’appliquer dans une STEU, même de taille moyenne» plaide Olivier Bernat. Intérêt supplémentaire: s’il est prévu dès le départ, le procédé rend inutile l’épuration du biogaz, en elle-même énergivore. Sur une installation existante, il peut toutefois s’installer en sortie du système d’épuration. Enfin, de plus en plus de stations d’assainissement installent des panneaux photovoltaïques. Si on ne peut pas vraiment considérer cela comme une amélioration du process, cela contribue au bilan global du site en assurant une partie de sa consommation électrique. «Nous en installons beaucoup. La STEU d’Angers, par exemple, va produire ainsi de 12 à 15% de sa consommation électrique » cite Vincent Chevalier (Veolia).

OKwind fait partie des intervenants des solutions de production et de consommation d’énergie « verte » en circuit court proposées aux exploitants grâce à sa technologie de trackers solaires, bi-axes et bi-faces. Rennes Métropole a fait appel à cette technologie avec l’installation de 2 trackers de 22 kWc chacun. En fonctionnement depuis presque un an, les trackers ont permis dans un premier temps d’atteindre 68% de taux d’autoconsonsommation avec une autonomie de 30%. L'intelligence artificielle développée par Purecontrol a permis ensuite de décaler certaines consommations pendant les périodes où les trackers photovoltaïques produisent le plus tout en maitrisant les paramètres biochimiques de l’ouvrage et la qualité des rejets. Ainsi l’autoconsommation a été renforcée pour atteindre les 85% en parallèle d’une diminution de 12% de la consommation électrique globale. Au total, sur une consommation initiale de 190000 kWh, le dispositif permet de couvrir 47 % des besoins. Au fils du temps, la performance du système va continuer à s’améliorer. D’autres filiales d’énergéticiens, à l’image de CertiNergy & Solutions, revendiquent de nombreux projets en cours d’étude. Avec son bureau d’études, CertiNergy & Solutions développe aussi une expertise sur les utilités et notamment sur les projets liés au froid (récupération de chaleur sur groupe froid, optimisation de la salle des machines…). Si la neutralité énergétique des STEU, par la méthanisation et/ou les panneaux photovoltaïques sont des solutions pour atteindre cet objectif, «il est important d’intégrer un suivi des productions et le pilotage des organes consommateurs», ajoute Joël Tanguy, président-fondateur de Nevezus. «Grâce à la collecte des données internes existantes et des données externes (météo, tranche horaire énergies, débits, qualité du Biogaz, production Biométhane, températures, empreinte CO2 …), combinée à l’analyse poussée en continu de ces données, l’outil BIOGAZ-IA® devient l’assistant d’exploitation optimal selon les périodes et les pics hydrauliques prédictifs pour copiloter le fonctionnement des productions d’énergies».

USINES NEUVES : REDÉFINIR LES FILIÈRES ?

Toutes ces solutions améliorent le bilan des STEU classiques mais le gain reste limité. Est-il possible de concevoir des usines intrinsèquement plus sobres ? Les constructeurs, comme Degrémont, John Cockerill, OTV, Sources ou Stéreau y réfléchissent. Mais avant même d’envisager une redéfinition technique des filières de traitement, peut-être convient-il de repenser les programmes, et en particulier le dimensionnement des futures usines. «La plupart des usines existantes sont surdimensionnées au moment de leur mise en route. C’est un poste majeur de gaspillage énergétique car la STEU va fonctionner durant de nombreuses années à 40-45% de sa capacité, voire moins. On va donc agiter et aérer inutilement des quantités trop importantes d’eau et de biomasse » souligne Olivier Bernat (John Cockerill). Faut-il alors penser «modulaire»? Prévoir plusieurs files de traitement parallèles que l’on mettra en route selon les besoins ? Sur cet aspect, la balle est dans le camp des donneurs d’ordre. Sur le plan technique, les STEU utiliseront probablement encore longtemps une étape biologique. Les filières purement membranaires, un temps envisagé, se révèlent trop gourmandes en énergie. La grande tendance actuelle est le «retour en grâce» du traitement primaire (la décantation) qui avait disparu, tout au moins en France. «Nous avons senti une nouvelle orientation du marché vers des usines comprenant systématiquement un traitement primaire, couplé à une méthanisation. Le carbone capté au niveau du traitement primaire ne sera pas traité dans le bassin biologique, d’où une diminution de la consommation énergétique de 30 à 35% à ce stade. De plus, les boues de décantation sont deux fois plus méthanogènes que les boues biologiques» explique Christelle Métral (Suez). Dans le cadre de la réhabilitation ou de l’augmentation de capacité d’usines existantes, Suez a installé ce dispositif à Folschviller (57), Clermont-Ferrand (63), les Mureaux (78), Villiers-Saint-Frédéric (78) et bientôt Caen (14) Hagondange (57). Weyersheim (67), Sète (34) ou Bourges (18) ont aussi adopté ce type de filière pour leurs nouvelles usines. Veolia note aussi ce «retour» du traitement primaire, couplé à la méthanisation. «Un traitement primaire rend plusieurs services car il peut à lui seul traiter des eaux pluviales» ajoute Vincent Chevalier. Veolia peut aussi proposer l’utilisation de biofiltres (épuration par culture fixées) à la place des classiques bassins biologique agités, car ils produisent des boues plus méthanogènes. Sur ce créneau, «Kemira avec son offre KemConnect™ PT (PT pour Primary Treatment ou Traitement Primaire) propose à toutes les stations d’épurations, municipales et industrielles, d’optimiser le traitement primaire avec une combinaison unique entre les réactifs de traitement (son cœur de métier) et l’exploitation intelligente des données. Le résultat principal obtenu est une diminution de la consommation en énergie du traitement secondaire (biologique) et une mise à disposition optimisée du carbone capturé lors du traitement primaire pour augmenter le rendement de production de biogaz. Ainsi, le bilan énergétique de la station d’épuration s’en trouve amélioré» poursuit Pierre Coadic, Sales Manager Industry and Water France chez Kemira. Plus innovant, Sources est le premier constructeur à proposer dans son concept Villa Calypseau®, l’intégration d’un procédé né aux Pays-bas (brevet Nereda®): les boues biologiques granulaires. «Les bactéries sont les mêmes mais elles sont poussées à s’agglomérer. Les étapes d’aération et de décantation sont réalisées dans le même bassin. L’aération est optimisée et l’ensemble demande moins d’équipements : pas d’agitateur, pas de pompe de recirculation, pas de clarificateur. Au total, Villa Calypseau® permet d’économiser de 20 à 30% de consommation énergétique par rapport à une boue activée conventionnelle» affirme Antoine Legrand (Sources). La société construit actuellement une dizaine de STEU avec ce procédé. Trois sont déjà en fonctionnement depuis plusieurs années : Fleury (60), Oissery (77), et Chalon-sur-Saône (71). Celle de SaintGilles-Croix-de-Vie (85) entre tout juste en service. Encore en chantier, la future STEU du Puy-en-Velay (43) combinera décantation primaire, boues granulaires et méthanisation des boues.

RÉVISION DERU : DES OBJECTIFS TRÈS AMBITIEUX

S’il en était besoin, la réglementation

européenne va pousser concepteurs et

exploitants à améliorer encore le bilan

énergétique de leurs usines. Le projet

de révision de la Directive eaux résiduaires urbaines (DERU), qui circule

depuis l’automne 2022, comprend en

effet un article sur la Neutralité énergétique des stations d’épuration urbaines.

Objectif affiché: que toutes les STEU

européennes de plus de 10000 Eh

atteignent la neutralité énergétique

d’ici 2040 (et 75% d’entre elles dès

2035). Qui plus est, «les États membres

devront veiller à ce que l’énergie renouvelable annuelle totale produite au niveau

national par toutes les stations d’épuration urbaines soit équivalente à l’énergie annuelle totale utilisée par toutes ces

stations d’épuration urbaines.»

«Le texte est en consultation. Il reste

un an pour le retravailler puis les Etats

membres auront deux ans pour le traduire dans leur propre loi. Autant dire que

nous devons anticiper dès maintenant car

les objectifs sont très élevés» souligne

Christelle Métral (Suez). Olivier Bernat

(John Cockerill), Vincent Chevalier

(Veolia) ou Franco Novelli (FNCCR) soulignent eux aussi l’ambition de ce projet,

que ce soit en termes de délais ou de

taille minimale des usines concernées.

Même si le texte est amendé, la barre

initiale est fixée tellement haut que tous

doivent se mettre en ordre de marche.