Malgré les progrès accomplis ces dernières années en génie des processus épuratoires, l’aération reste un poste difficile à formaliser. En eaux industrielles comme en eaux urbaines, elle est souvent le fruit d’un juste compromis qui consiste à rechercher le bon équilibre entre les besoins, les coûts d’investissement, de fonctionnement et de maintenance. Les solutions à disposition des industriels sont nombreuses et savent s’adapter à tous les besoins.

Le brassage, qu’il intervienne au sein d’un bassin ou d’un réacteur, est sans doute l’une des fonctions les plus communes à toutes les étapes du traitement des eaux résiduaires, qu’elles soient d’origine urbaine ou industrielle. Mais en procédés aérobies, il faut, pour assurer le bon déroulement du procédé, injecter de l’oxygène. Deux fonctions distinctes, trop souvent confondues, certains équipements combinant les deux fonctions. La qualité des résultats obtenus lors d’un traitement résulte pourtant du bon équilibre entre les deux.

aux effluents corrosifs fréquemment rencontrés en applications industrielles.

On ne reviendra pas ici sur le couple agitation-brassage, traité lors d’un récent dossier (Voir EIN n° 397), pour se concentrer sur la fonction aération, composante essentielle du traitement. Car elle est essentielle du fait de son coût - elle représente encore de 60 à 80 % de la consommation en énergie d’une station d’épuration - mais aussi par ses résultats : seule une gestion stricte des taux de recirculation, des apports en oxygène et des temps de nitrification-dénitrification peut garantir l’obtention du meilleur rendement épuratoire.

Pour les eaux résiduaires urbaines, dont le ratio carbone/azote/phosphore est relativement stable d’une station d’épuration à l’autre, les ouvrages se distinguent d’abord par leur capacité nominale : les ouvrages de plus de 100.000 EH ont plutôt recours à l’aération par fines bulles tandis que les installations moyennes ou petites recourent plutôt à des aérateurs de surface à vitesse lente ou rapide.

Il en va différemment pour les eaux industrielles qui se caractérisent généralement par des débits moins conséquents qu’en eaux usées urbaines, mais des concentrations en polluants plus importantes avec, parfois, des polluants difficilement biodégradables, des valeurs de pH et de température variables, de fortes concentrations en sels minéraux… etc. « Sur ce type d’effluents, souligne Mathieu Pocquet chez Biotrade, on va souvent devoir apporter des quantités d’oxygène plus importantes ce qui impose, par rapport à des eaux usées urbaines, de revoir les dimensionnements, et parfois même le type d’équipements utilisés ».

La variété des effluents étant plus importante, les solutions en matière d’aération le sont aussi.

.jpg)

Dans l’agroalimentaire par exemple, les eaux usées sont souvent très chargées en graisses et se caractérisent par une DCO très importante. « Compte tenu de leurs particularités, ces eaux appellent toujours une réponse spécifique, explique Christophe Lichtle chez Isma. Chaque cas est particulier. Les eaux usées pâteuses des sucreries, celles provenant de l’industrie du papier et de la cellulose, les effluents alcalins des industries textiles, fabriques de ciments ou chaudronneries, ou bien de l’oxydation chimique des métaux ferreux dans les eaux souterraines, ne s’aèrent pas de la même façon ». Les installations de compostage, les industries agroalimentaires, vinicoles, papetières… produisent des effluents variés, parfois complexes qui nécessitent, avant toute chose, d’être caractérisés.

Au-delà de la spécificité des polluants, il faut aussi prendre en compte bien d’autres paramètres parmi lesquels la forme et la profondeur des bassins ou des lagunes, le caractère saisonnier ou cyclique des effluents générés sur une journée, une semaine ou un mois de production. Un système d’aération efficace doit pouvoir s’adapter à ces variations et répondre aux objectifs de performance immédiats de la station tout en offrant, à plus long terme, la souplesse nécessaire à une augmentation de capacité si l’industriel venait à accroître sa production. Autant de paramètres qui concourent à complexifier la formalisation du poste aération.

La formalisation du poste aération reste compliquée

.jpg)

de 55?kW (250?kg O2/h) a permis à l’usine d’améliorer la qualité de ses rejets avec des charges égales ou supérieures.

L’Irstea travaille depuis une trentaine d’années à la compréhension des phénomènes d’oxygénation et d’aération des bassins de traitement. Ses chercheurs, comme ceux de Veolia, Suez ou Stereau et des spécialistes de l’aération ont largement présenté les enseignements tirés de ces années de pratique. Les résultats montrent qu’il n’existe pas de solution universelle, seulement des cas particuliers qui doivent être étudiés avec soin pour être adaptés aux besoins. Au sein d’un même site, à chaque bassin correspond un équipement dont l’implantation doit être réalisée avec soin pour obtenir le résultat optimal en consommant le moins d’énergie possible. Mais globalement, cette meilleure compréhension des phénomènes en jeu a permis de faire progresser les différentes techniques d’oxygénation ces dernières années.

.jpg)

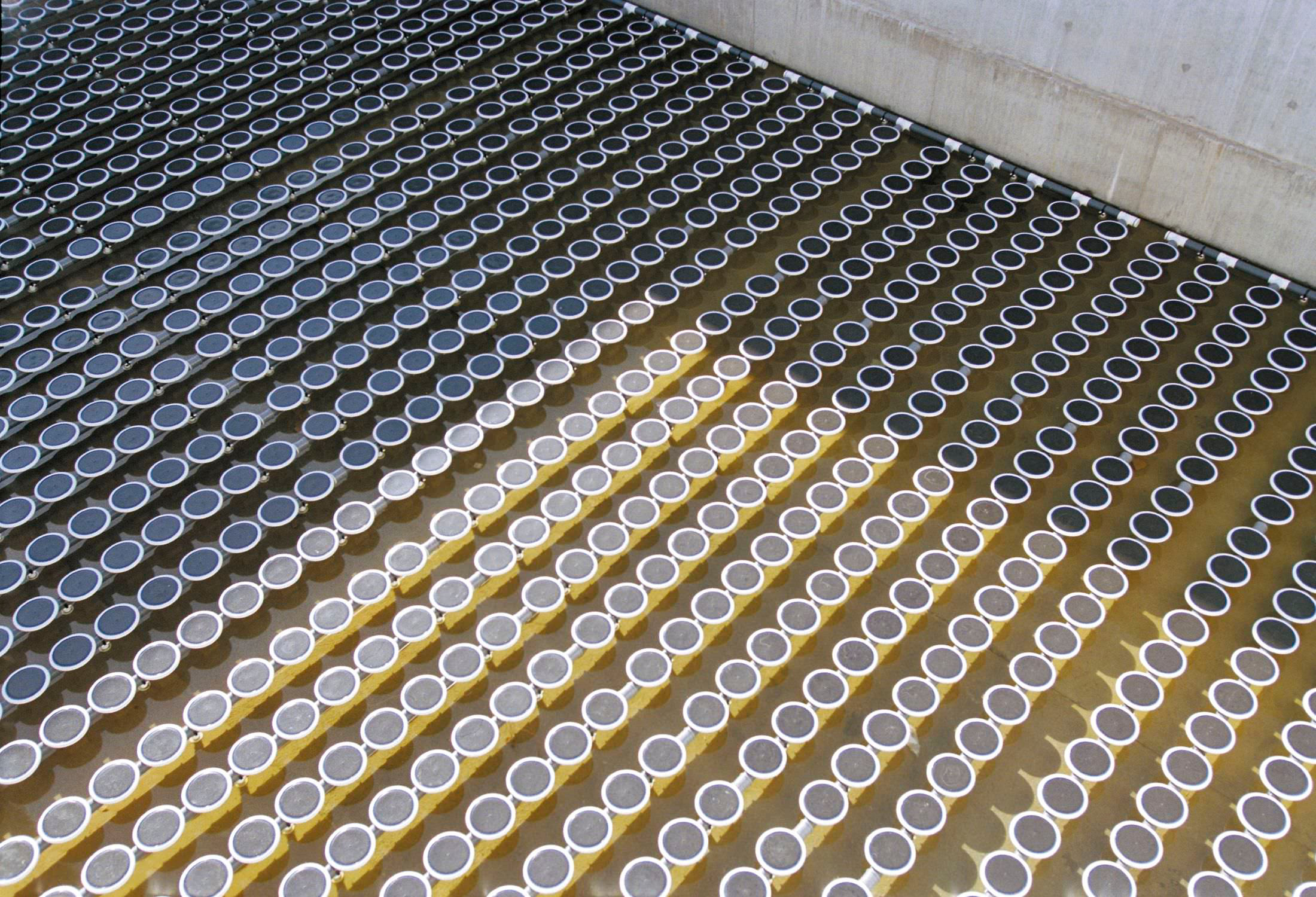

Les diffuseurs fines bulles, proposés par Bibus, EDI, Europelec, Grundfos, Invent, Kamps, Sulzer, Xylem, Aqseptence ou Wilo restent privilégiés en effluents industriels lorsque la nature de l’effluent le permet. « Ils sont peu adaptés aux effluents graisseux mais peuvent s’avérer intéressants sur des bassins de grande profondeur » indique-t-on chez Biotrade. Leur capacité de transfert d’oxygène (de 2 à 3-4 kg O2/kWh) est d’environ 1,5 fois supérieure à celle des aérateurs de surface de type turbine ou brosse. Mais il faut en maîtriser les variables qui sont nombreuses : géométrie du bassin, emplacement et répartition des diffuseurs, débit d’air par diffuseur, débit d’air surfacique (débit d’air ramené à la surface totale des modules de diffuseurs), distance entre les diffuseurs (ou entre rampes), longueur des rampes… etc sans oublier les paramètres liés à l’agitation associée. Et prêter une attention particulière aux coûts résultant de la maintenance, notamment aux risques de colmatage en présence de carbonates ou de graisses, à l’étirement, au fluage et à la perte de plastifiant des membranes. Le développement de membranes EPDM avec un revêtement PTFE, en Viton, en silicone ou en nitrile, a permis d’améliorer la résistance aux agressions chimiques des effluents, ce qui permet à la membrane de conserver ses propriétés physiques plus longtemps. C’est par exemple le cas des membranes en PTFE intégré développées par EDI (Technologie PTFE Matrix™), qui permettent des performances thermiques et chimiques nettement améliorées.

.jpg)

La durée de vie des membranes classiques, estimée à 5-7 ans, implique un amortissement assez court, à mettre en rapport avec un coût d’investissement élevé.

Pour s’affranchir de ce problème, des risques de colmatage et pouvoir faire face à des effluents très chargés sur de grandes hauteurs d’eau, les solutions, en aération de fond, se sont diversifiées. Les aérateurs immergés sont ainsi capables de traiter de très hautes concentrations de solides en suspension, jusqu’à 80 g/l dans des applications en bassin profond. C’est par exemple le cas de l’OKI de Sulzer, du Sofie chez Europelec, de l’Oxyflow de Biotrade, de la gamme SC de SCM Tecnologie ou encore de la turbine déprimogène TRN de Tsurumi France. Leurs avantages ? Un apport spécifique brut (ASB) de 0,9 à 1,5 kg d’O2/kWh selon les appareils et la profondeur du bassin, une absence de bruit et de tout phénomène d’aérosol. « Ils présentent l’avantage d’être peu coûteux, polyvalents et robustes, souligne Christophe Lichtle chez Isma. Ils sont particulièrement adaptés dans le cas de réhabilitations et de mises à niveau d’anciennes stations, ainsi que sur des bassins en terre ou des lagunes ».

.jpg)

Conçu pour être immergé et posé en fond de bassin, le Sofie d’Europelec se compose d’un rotor à pâles en inox entraîné par un motoréducteur submersible et logé dans un carter de dépression à canaux d’éjection. Le carter est relié à une centrale d’air surpressé par un tuyau souple. Il permet à la fois le brassage et l’aération de l’effluent sans projection d’aérosol ni nuisance sonore. Il est particulièrement bien adapté aux utilisations en SBR (Sequential Batch Reactors).

Les agitateurs/aérateurs Hyperclassic® et Hyperdive® d’Invent (jusqu’à 2,5 kgO2/kWh) reposent quant à eux sur un système d‘aération mécanique optimisé en hydrodynamique qui comporte un dispositif agitateur de forme hyperboloïde installé à proximité du fond et un moteur placé au sec. Ils sont aussi conçus pour apporter de l’oxygène et réaliser le brassage. Ils peuvent également être utilisés avec de l’oxygène pur ou en double fonction (air/oxygène).

Plus rustique, l’hydroéjecteur, peu coûteux, est simple à mettre en œuvre et à exploiter. Il est bien adapté aux bassins de petites à moyennes tailles et offre un rendement en oxygène de 0,5 à 1,2 kg O2/kWh selon l’équipement et la hauteur d’eau. L’hydroéjecteur submersible d’Atlantique Industrie affiche par exemple un rendement de 1,1 kg O2/kWh. Il repose sur un système Venturi qui génère des bulles de moyennes tailles ayant une grande vitesse ascensionnelle qui limite son rendement de transfert mais il est intéressant en cas de besoin ponctuel, typiquement le traitement des déchets vinicoles au moment des vendanges ou d’appoint dans les bassins tampon ce qui répond aux fonctions d’aération et de brassage de fond.

.jpg)

Mais ce sont surtout les aérateurs de surface, utilisables dans les bassins ou lagunes de faible profondeur (jusqu’à 5 m) qui se sont développés ces dernières années. Parmi leurs atouts, leur flexibilité, leur facilité d’entretien, leur caractère économique à l’achat mais aussi à l’exploitation et la constance de leur efficacité durant toute leur durée de vie. « Les turbines lentes (1,7-1,8 kg O2/kWh et maintenant jusqu’à 2,5 kg/O2/kWh avec les BSK) sont en moyenne plus efficaces que les turbines rapides (1,3-1,5 kg O2/kWh) », comme le souligne Fabien Garin, chez Atlantique Industrie. Ils sont proposés par plusieurs fabricants tels que Aquago, Aquasystems, Atlantique Industrie, Europelec, Biotrade, Faivre, Isma, Ozeau, SCM Tecnologie, TMI ou Tsurumi. Certains de ses aérateurs ne se limitent pas exclusivement à l’apport d’oxygène dans l’eau. Une partie de la circulation des eaux et de leur mélange peut être générée par l’aérateur de surface. C’est le cas des aérateurs proposés par TMI, spécialisé dans ce type d’équipement depuis 40 ans, qui propose une gamme de turbines d’aération fixes ou flottantes à vitesse lente (1,6 à 1,8 kg O2/kWh), ou rapide lorsque l’apport en oxygène n’est pas un critère primordial (moins de 1,1 kg d’O2/kWh). Dans le cas d’effluents industriels particuliers, la gaine et l’hélice peuvent être livrées avec une finition anticorrosion ou en acier inoxydable.

De même chez Biotrade, le MOS associe turbine et hélice pour dissocier et optimiser les modes aération et brassage. Un variateur de fréquence permet de faire varier la puissance consommée par l’un ou l’autre de ces deux modes. Un tube de guidage est disponible pour aérer les bassins dont la profondeur excède 5 m.

Dans la même catégorie, la nouvelle turbine BSK d’Atlantique Industrie, entièrement fabriquée en inox a fait l’objet d’une optimisation de la forme des aubes. Résultat, elle se caractérise par une hydraulique optimisée et par des pertes par friction réduites, d’où des rendements d’apport en oxygène de 30 à 50 % supérieurs aux rendements connus des turbines d’aération (de 2.2 à 2,5 kg d’O2/kWh). Elle est équipée de moteurs à hauts rendements IE3 ou IE4 et est disponible dans des diamètres de 900 à 3.000 mm dans une gamme de puissance de 9 à 130?kW. Elle peut être installée sur ponts fixes ou sur systèmes flottants. « Il est possible avec une seule turbine, d’obtenir un apport d‘oxygène jusqu‘à 270 kg O2/h » souligne Fabien Garin chez Atlantique Industrie. Sur le site de la Fromagerie Bel, en Mayenne (53), Atlantique Industrie a remplacé un pont brosse de 18,5 kW dans un chenal par une turbine lente à haut rendement BSK de 15 kW. Après quelques ajustements sur le fonctionnement du réacteur, notamment en termes d’hydraulique, la station atteint aujourd’hui les mêmes performances qu’auparavant, avec un atout supplémentaire : une maintenance simple (vidange de réacteur annuelle) comparée à des interventions sur radeau, périlleuses et récurrentes sur les ponts brosses.

.jpg)

Faivre a développé de son côté un aérateur à turbine rapide, le Flopulse, capable d’accélérer le processus de biodégradation des matières organiques et d’éliminer les odeurs en évitant la stratification des effluents. Une hélice spéciale projette l’effluent sur un cône qui le disperse dans l’atmosphère. L’effluent bénéficie alors d’un contact optimum avec l’atmosphère entraînant ainsi un transfert CO2/oxygène. En retombant, le liquide oxygéné crée un courant circulaire. La masse liquide bénéficie d’un apport continu d’oxygène à hauteur de 1,2 kg par kWh.

Autre atout des turbines de surface, elles contribuent à limiter la montée en température des effluents en les projetant dans l’air, un atout qui peut être important, le taux de dissolution de l’oxygène dans l’eau baissant quand la température augmente.

Certains équipements permettent par ailleurs de gérer les mousses et les écumes, un problème fréquemment rencontré sur des effluents chargés. C’est par exemple le cas du Centrox™, distribué par Isma, équipé pour ceci d’un entonnoir central. « Par l’action de l’arbre de l’aérateur, il est créé un effet vortex qui aspire les mousses en partie centrale. Ces mousses sont donc dirigées vers le fond du réacteur et brassées avec le reste des effluents. Ce dispositif de nivellement des mousses est particulièrement apprécié en traitement des graisses, des lisiers ou dans les bassins tampons du secteur industriel », souligne Christophe Lichtle chez Isma.

.JPG)

L’Oloïde du fabricant suisse Inversion Technik, est un équipement de brassage-agitation qui permet grâce à son action de brassage lent et à la composante horizontale de son mouvement, d’augmenter le temps de séjour de la bulle dans l’eau. L’action du brassage permet également d’atténuer les effets d’une géométrie de bassin pour laquelle une répartition homogène de l’oxygène est difficile. Pour compléter son offre et disposer d’un équipement spécifiquement destiné à l’aération, Inversion Technik s’apprête à lancer son propre modèle de turbine déprimogène, l’Hydro2 qui sera officiellement présenté à Wasser Berlin au mois de mars 2017. Trois modèles de turbines seront proposés, pour une profondeur d’immersion allant de 1 à 2 m. L’accent a été mis en priorité sur l’efficience du système (2,2 kg O2/kWh) et sur la qualité des matériaux (tube et structure en inox 316, roue en polyamide 2200). Pour optimiser les coûts, le système de flotteurs est construit avec des modules Fetfloat©, assemblés entre eux par une structure en inox 316. Les premiers appareils fonctionnent déjà en Allemagne.

Doubler, voire tripler la capacité d’un ouvrage ?

L’oxygène pur, utilisé de façon ponctuelle ou régulière, permet de faire face à bien des problèmes : stations en surcharge ou en proie à des dysfonctionnements, variation saisonnière, lutte contre un foisonnement filamenteux, non conformités… etc. Mais surtout, il évite la construction d’ouvrages supplémentaires et augmente très sensiblement la capacité de traitement des ouvrages.

« Pour les stations d’épuration urbaines, un dopage à l’oxygène pur permet d’augmenter jusqu’à 20 % la capacité initiale, indique Samy Sablayrolles, Senior Engineer chez Air Products Water Systems. Il est possible d’aller au-delà, mais dans la pratique, nous sommes fréquemment limités par les capacités hydrauliques des ouvrages. Il en va différemment pour les stations d’épuration industrielles, notamment lorsque l’on a affaire à des effluents très chargés : en ce cas, les capacités hydrauliques ne sont pas un facteur limitant. On peut alors doubler, voire dans certains cas tripler, les capacités d’une station d’épuration ».

.jpg)

Dans l’agroalimentaire, la chimie, la pharmacie, le textile ou l’industrie papetière, de nombreux industriels ont équipé leurs ouvrages d’un dopage à l’oxygène pur. Certains, notamment en chimie, ont même opté pour le “tout oxygène”, en substituant à leurs équipements d’aération un dopage à l’oxygène pur. « Au-delà de l’augmentation des capacités, ce procédé permet d’éviter les phénomènes de moussage, les odeurs, les aérosols en améliorant la décantation, les rendements épuratoires, en réduisant le volume de boues… etc » indique Samy Sablayrolles.

Attention toutefois au coût de cette technologie sur une longue durée. Il peut être intéressant de réserver cette solution à des situations particulières, en cas de déséquilibre ou bien pour booster une station pendant une période courte en cas d’augmentation ponctuelle de charge, par exemple. Si un dopage à l’oxygène s’avère nécessaire sur une longue durée, il peut s’avérer préférable d’étudier les solutions permettant, soit de réduire la pollution en amont pour que l’étage biologique fonctionne dans sa plage de base, soit étudier des systèmes d’aération plus performants permettant de traiter ces charges.

.jpg)

Trois modèles de turbines seront proposés, pour une profondeur d’immersion allant de 1 à 2 m.

Tout est affaire de contexte : à chaque exploitant de mettre en regard les gains obtenus et les surcoûts engagés.

Air liquide, Linde, Gazechim, Messer de même que Oxydro développent également des solutions permettant d’optimiser les process d’aération. Les solutions diffèrent par la quantité d’oxygène injectée et les modes de transfert. « Ce qui fait l’intérêt d’une bulle d’oxygène par rapport à une simple bulle d’air composée à 80 % d’azote, c’est le rapport entre l’énergie dépensée et la quantité d’oxygène diffusé, explique Samy Sablayrolles, chez Air Products. Pour bénéficier de ce rapport, il faut optimiser la diffusion ». Air Products a donc développé trois types d’aérateurs fonctionnant à l’oxygène pur qui diffèrent par leur mode de transfert. Le Propeller, un agitateur grande vitesse positionné sur barre de guidage en fond de bassin. Une hélice tourne à 1.500 tr/min et disperse le flux d’oxygène en fines bulles, optimisant ainsi son transfert. Le Mixer est une turbine flottante capable de générer un courant d’eau descendant dans le bassin. Des bulles d’oxygène sont injectées dans ce courant descendant. Arrivées au fond du bassin, elles remontent naturellement ce qui permet de doubler le temps de séjour de la bulle de gaz dans l’eau. Le troisième mode de diffusion repose sur un venturi au refoulement d’une pompe immergée.

Chez Air Liquide, l’offre ASPAL™ Clean regroupe deux catégories d’équipements pour la régulation et l’injection d’oxygène : Turboxal™ (jusqu’à 6 kg O2/kw), un système flottant destiné à transférer l’oxygène par l’intermédiaire d’une turbine auto-aspirante et Ventoxal™, solution immergée reposant sur un venturi générant une émulsion gaz-liquide homogène.

Messer propose de son côté deux méthodes d’injection, par bullage en fond de bassin ou par injecteur de type Venturi pour les bassins de faible hauteur.

Le choix du système d’injection (ou d’une combinaison de systèmes) dépend largement de l’application et des circonstances locales. Les paramètres à prendre en compte reposent d’abord sur la géométrie et la disponibilité du bassin et le coût local de l’énergie électrique.

L’oxygène pur peut également contribuer à améliorer le potentiel de performance d’un bioréacteur à membrane qui va ainsi pouvoir s’affranchir des limites liées au transfert d’oxygène des systèmes reposant sur l’air. Messer a ainsi développé un système d’injection spécialement permettant un taux de dissolution en oxygène élevé malgré la viscosité élevée de la biomasse.

Soigner la régulation pour éviter les sur et sous-aération

En eaux industrielles comme en eaux urbaines, l’ajustement de l’aération aux besoins du traitement est crucial. « C’est particulièrement vrai dans certaines industries, par exemple en laiteries, très concernées par les effluents très chargés. Un système de pilotage et de régulation permet de traiter convenablement la charge polluante en n’utilisant que l’énergie nécessaire à son traitement », souligne Fabien Garin chez Atlantique Industrie. Une sous-aération générera une dégradation rapide des performances, accompagnée de déséquilibres biologiques graves tels que des foisonnements filamenteux, des phénomènes de moussage, voire des nuisances odorantes, etc. À l’inverse, une sur-aération systématique se traduira par des coûts énergétiques élevés. Il est donc important de dimensionner correctement les équipements et de prévoir un asservissement du dispositif d’aération aux informations recueillies par les différents capteurs (O2, rédox, NH4, NO3...). « Un traitement correct de l’azote passe d’abord par un séquençage précis des phases d’aération et de non aération », souligne Mathieu Pocquet chez Biotrade.

Plusieurs stratégies coexistent, de la plus simple reposant sur un contrôle fixe par horloge, aux plus élaborées, reposant sur une gestion associant les seuils et leurs évolutions. Le choix se fait en fonction des objectifs technico-économiques à respecter et de la variabilité des effluents en entrée et du niveau de traitement souhaité.

Les régulations plus courantes reposent sur une gestion des seuils, essentiellement sur le redox et l’oxygène dissous. Mais l’arrivée de sondes ISE pour la mesure de l’ammonium et du nitrate, fiables et simples à utiliser proposées par Hach, Endress+Hauser ou Xylem Analytics a marqué une rupture en matière de régulation de l’aération. Les stratégies reposant sur une régulation basée sur l’évolution des paramètres N-NH4 + N-NO3 se sont développées, surtout sur de grosses stations d’épuration.

Amonit® de Veolia, Greenbass® de Suez ou Ammonair® de Saur, combinent l’analyse en continu des concentrations en ammonium et nitrates liée à la nitrification/dénitrification et les intègre dans un algorithme de régulation qui pilote aussi bien la puissance de l’aération que sa durée. « Ces sondes restent cependant plus coûteuses et plus techniques que les sondes redox et O2 que l’on a l’habitude d’utiliser, indique Mathieu Pocquet chez Biotrade. Leur durée de vie limitée et la nécessité d’un entretien très régulier, presque quotidien, les destine d’abord aux stations importantes qui disposent de moyens conséquents et de personnels régulier ».

.jpg)

Immergé, il est insonore, et consomme peu d’énergie. Il associe oxygène et ozone

pour neutraliser les mauvaises odeurs, homogénéiser et équilibrer les effluents,

favoriser le traitement biologique et réduire le volume de boues.

Biotrade a développé une technique de régulation innovante reposant sur l’analyse, en temps réel, des dynamiques des signaux redox et oxygène permettant de détecter automatiquement la fin des réactions biologiques de nitrification et dénitrification. Ainsi, la durée d’aération est adaptée à la charge polluante entrante sur la station. « La particularité de la technologie Inflex, c’est qu’elle ne repose pas sur la valeur absolue de ces signaux, mais sur une dynamique, souligne Mathieu Pocquet. En travaillant sur cette dynamique, on va déterminer des points d’inflexion qui sont caractéristiques des fins de phases de nitrification/dénitrification. Le traitement de l’azote s’en trouve optimisé de même que les économies d’énergie ». Biotrade propose son système de régulation à la location ou à la vente au vu de l’examen préalable d’une courbe oxygène/redox fournie par l’exploitant qui permet de s’assurer du gisement d’un gain. L’installation se fait ensuite de façon parallèle au système existant : les signaux oxygène et redox sont dupliqués, permettant à l’automate de la station et à l’automate Inflex de recevoir les mêmes signaux.

Ainsi, tous les modes de gestion de l’aération déjà en place sont conservés et un nouveau mode de pilotage est ajouté. Quels gains peut-on obtenir avec ce mode de régulation ? « Sur le traitement de l’azote, on peut garantir un rejet situé entre 0 et 1,5 en ammonium et nitrate en sortie, souligne Mathieu Pocquet. En termes de gains énergétiques, tout dépend des performances de la station avant l’implantation de la régulation Inflex. Mais les premiers retours d’expériences montrent que les gains, en termes de temps d’aération, peuvent aller jusqu’à 25 % ». À ce jour, l’automate Inflex a été implanté sur plusieurs stations, St-Céré (46), Graulhet (81), Villefranche-de-Lauragais (31), Pamiers (09), Bourg en Bresse (01), …

.jpg)