Lorsqu’on aborde l’utilisation de l’eau dans l’industrie, il y a un avant et un après. L’élément déclencheur étant les dernières sécheresses de 2022 qui ont précipité beaucoup d’industriels dans une nouvelle réalité, celle de la raréfaction de l’eau. De la réorganisation des process pour une meilleure gestion de l’eau, à la réutilisation des eaux de process jusqu’au recyclage des eaux usées traitées, les industriels accélèrent leur stratégie d’économie de l’eau grâce aux nombreuses technologies déjà disponibles sur le marché.

«Avant 2022, les priorités des industriels et donc des fournisseurs et concepteurs de solutions étaient tournées vers des problématiques énergétiques ou de décarbonation, qui sont toujours d’actualité mais auxquelles s’ajoute désormais, celle du stress hydrique», analyse Maxime de Franceschi, directeur marché Industrie de Xylem France et Benelux. Suivant ces perspectives de réduction de la ressource eau, de nouvelles règles se mettent en place. «Pour chaque projet, nous travaillons à appliquer la règle des 3R, à savoir, Réduire, Réutiliser, Recycler, dans une approche holistique du site. L’erreur serait de partir directement sur des projets de recyclage de l’eau sans avoir préalablement optimisé les installations du site», explique Patrice Hervé, responsable marketing Europe, Nalco Water groupe Ecolab.

UNE ÉCONOMIE D’EAU ENTRE 5 ET 10 %

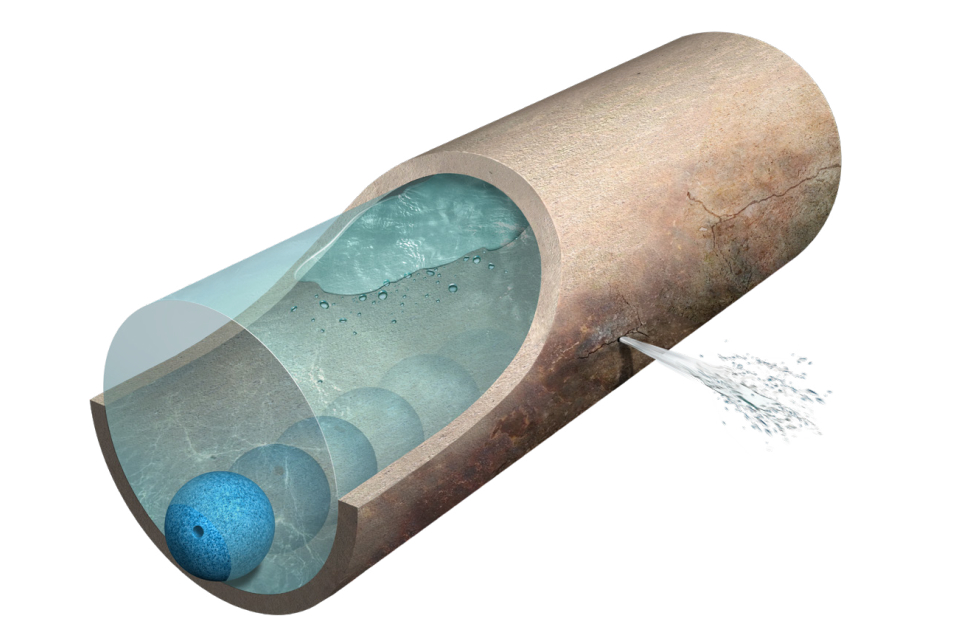

L’étape qui consiste à suivre les consommations permettrait une économie d’eau entre 5 et 10%. «Nous incitons les industriels à se doter d’outils, de passerelles ou de logiciels qui vont leur permettre d’exploiter les mesures relevées par les compteurs d’eau de manière à maîtriser leurs consommations et éviter les dérives», explique Stéphanie Dugenest, ingénieure référent Eau et Déchet chez Antea Group - IRH Ingénieur Conseil. Les systèmes de compteur intelligent Sensus de Xylem, reliés à la plateforme IoT du fabricant ou celle du client, vont par exemple permettre de mailler les secteurs clés du site y compris des prélèvements (forage ou captage en rivière). Avec sa marque Pure Technologies, Xylem propose également de générer des économies d’eau grâce à la localisation de fuites et l’analyse précise structurelle des canalisations, effectuée sur conduites chargées.

«Des pistes de réduction à la source et d’optimisation doivent être explorées avant le recyclage des eaux, la meilleure réduction étant de ne pas consommer. L’exploitation d’une deuxième source, moins contrainte, est aussi une alternative à étudier pour sécuriser l’approvisionnement en eau», reprend Stéphanie Dugenest. Dans cette optique d’économie d’eau, Olimpe Technology fournit des solutions aux acteurs de l’industrie, notamment agroalimentaire, qui leur permettent d’économiser l’eau dans les processus de désinfection (NEP, logistique, etc.). Celles-ci reposent sur une technologie innovante et brevetée d’électrolyse en ligne de l’eau. Les équipements Olimpe permettent aux industriels de produire in situ une eau enrichie en chlore actif (acide hypochloreux) qu’ils utilisent dans leurs processus de désinfection.

«Dans le cas du nettoyage en place (NEP), le responsable Qualité peut, grâce à Olimpe, supprimer 2 cycles sur 5. Dans la première phase de débourrage, -nous utilisons déjà l’eau traitée par Olimpe pour assurer une première désinfection. Après la phase de dégraissage, nous rinçons avec l’eau traitée par Olimpe, ce qui assure une deuxième désinfection. Les deux dernières phases, à savoir la désinfection chimique et le rinçage qui s’en suit ne sont plus nécessaires et sont donc supprimées. Nous avons l’exemple d’un client qui a évalué l’économie d’eau à 600 m3/an sur une seule ligne de production. La solution Olimpe lui a aussi permis de réduire la main d’œuvre (1200 h/ par an), la facture énergétique (5 à 6%) et d’économiser 250 kg de désinfectant/an», explique Marc Loizeau de chez Olimpe.

DES TECHNOLOGIES DE RÉUTILISATION

Des pistes d’optimisation de l’installation reposent sur l’organisation des process de lavages ou des technologies plus économes en eau, sur lesquelles travaillent activement différents acteurs majeurs du secteur tels que Nijhuis Saur Industries France et Veolia Water STI, BWT, Ovive, Nalco; tout comme des entités plus récentes proactives sur des procédés innovants : Chemdoc, Chimirec … Mais aussi des acteurs incontournables de l’innovation technologique sur des marchés très divers, à l’image de Dupont de Nemours. «Dans l’industrie agroalimentaire, cela peut passer par la mise en place de centrales de moyenne pression de l’eau de nettoyage, d’une tour adiabatique en remplacement de la tour de refroidissement, ou de garnitures sèches sur les moteurs à la place de garnitures à eau», reprend l’ingénieure d’Antea Group. De son côté, Aquaprox I-Tech développe tout un savoir-faire dans le traitement de l’eau afin de recycler l’eau et d’en rejeter le moins possible.

«Globalement, nos installations permettent de réutiliser jusqu’à 85 à 90% de l’eau grâce à la mise en place de technologies spécifiques», explique Thomas Feron, directeur général délégué, Aquaprox I-Tech. Son expérience de la réutilisation des eaux (REUSE) et du concept de l’usine rejet zéro, permet ainsi à ses clients industriels de réduire leur empreinte hydrique en réutilisant 4,5 millions de m3 par an. «Je considère qu’on ne peut pas faire du recyclage effluents station d’épuration si on ne sait pas concevoir une station d’épuration», estime le dirigeant qui souligne que la moitié des demandes concernent désormais le recyclage des eaux issues de station d’épuration (REUT). «Le récent décret n°2024-33, publié par le gouvernement français, ouvre de nouvelles opportunités passionnantes pour le secteur agroalimentaire en matière de réutilisation des eaux. Ce décret définit les modalités d’autorisation des eaux usées traitées recyclées pour la préparation et la conservation des denrées alimentaires, offrant ainsi aux entreprises une voie claire vers une gestion plus durable des ressources en eau. Grâce à notre expertise approfondie et à notre engagement en faveur de l’innovation, Veolia Water Technologies offre des solutions sur mesure permettant aux entreprises agroalimentaires de réutiliser efficacement les eaux traitées dans leurs processus de production.

Que ce soit pour le lavage des aliments, le nettoyage des équipements, ou l’alimentation des chaudières, nos technologies de pointe garantissent une qualité d’eau conforme aux normes les plus strictes, tout en offrant des avantages économiques et environnementaux considérables», explique Marie LE JEAN, Responsable marketing chez Veolia Water STI. «L’Audit Screen de Veolia Water Technologies est une première étape cruciale dans notre approche de gestion de l’eau industrielle, de son captage jusqu’à son rejet. Cette solution permet d’identifier les zones de fuites ou de gaspillage et les opportunités d’optimisation au sein des processus de production. Grâce à une analyse approfondie réalisée par nos experts, nous fournissons à nos clients des recommandations personnalisées pour améliorer leur efficacité hydrique et réduire leurs consommations.

L’Audit Screen offre

ainsi une vision claire et précise des points

d’amélioration potentiels, tant en matière

d’optimisation de la stratégie de comptage pour un pilotage efficace des volumes,

qu’en ce qui concerne la mise en œuvre de

solutions 3R, ou encore d’actions d’ordre

managérial visant à mettre en œuvre les

conditions organisationnelles d’une bonne

gestion de l’eau du site. Il permet aux entreprises de prendre des mesures proactives

pour une utilisation plus durable de cette

ressource essentielle», détaille Thomas

LECLERC, Référent Commercial National

SCREEN chez OFIS VEOLIA.

«Nous démarrons la standardisation des

unités de recyclage sortie STEP pour l’industrie en vue de recycler l’eau vers les

utilités et notamment le refroidissement,

avec des unités sur remorques, mobiles et

permettant la mise en œuvre du REUSE/

REUT de manière rapide, avec des débits

entre 35 et 70m3

/h selon les applications

et les garanties», explique également

François CHAINE Directeur de projet

chez CHEMDOC.

DES EXIGENCES ÉLEVÉES DE QUALITÉ D’EAU

Le procédé de filtration physique par osmose inverse requiert une technologie robuste et très exigeante en termes de qualité d’eau de sortie pour la réutilisation des effluents. Avec son Osmoseur Eau Ingrédient, BWT œuvre en 100% inox pour travailler la nettoyabilité dans le respect des normes eaux potables. «Pour répondre à un marché chez un industriel laitier, BWT a mis en place son container Reuse d’essais pilote, Plug & Reuse, afin de mener des essais de traitement de ces ECML, pour tester différents types de membranes dans diverses conditions», explique Dimitri Monot, responsable de l’activité REUT chez BWT. Spécialiste des solutions de stockage de liquide, Apro Industrie a notamment développé un réservoir métallique boulonné hors sol qui par sa modularité et son intérêt technicoéconomique permet le stockage d’eau propre ou chargée, avant ou après un process.

«Nos réservoirs s’adaptent aux différents projets. Fabriqués avec des matériaux nobles comme les inox, les acier revêtus (vitrifié ou époxy), ou avec des matériaux plus simples et économiques comme l'acier galvanisé, nos solutions offrent de nombreuses possibilités en terme de compatibilité, explique Nicolas Martin, directeur commercial d’Apro Industrie. Nous avons également travaillé à limiter les vidanges de réservoirs d’eaux propres et non agressives qui peuvent être inspectés et nettoyés via des solutions robotisées, sans vidange significative, et n’utilisant que 5% du volume lors d’un nettoyage.» Avant la réutilisation industrielle ou le rejet des eaux usées, Puragen met en place des solutions basées sur des filtres mobiles en location avec des Charbons Actifs en Grains sélectionnés et des rotations optimisées pour finaliser et assurer l’élimination des composants organiques, des polluants spécifiques, PFAS etc.

«Personnalisés pour les eaux et les procédés de chaque industrie, nos solutions sont alors entièrement intégrées parmi d’autres technologies de traitements, d’épurations, ou de réutilisations. Les charbons actifs en grains font partie de la solution. Notre gamme de filtres mobiles est soit utilisée comme étape finale pour le polissage de la DCO et des organiques dissous face à des qualités d’eaux usées à satisfaire pour les rejets, soit pour protéger et garantir les technologies en aval (par exemple des unités de déminéralisation par échange d’ions ou d’osmose inverse) pour la production d’eaux pures, ou la réutilisation avec des objectifs précis », explique Eric RACOFIER, Technical Sales Manager chez Puragen. La location de filtres mobiles évite les CAPEX et permet aux utilisateurs de toujours compter sur des unités prêtes à démarrer/entièrement opérationnelles, rapidement remplacées ou mises à niveau. Puragen propose un service complet comprenant les traitements et la réactivation des GAC usagés afin d’optimiser les empreintes carbones. La réactivation du charbon usagé, plutôt que l’utilisation unique de matériaux vierges et l’élimination, réduit l’empreinte environnementale de plus de 90% grâce à des fours rotatifs.

Enfin, pour optimiser la qualité de l’eau grâce à l’IA, LIMEC développe par ailleurs des capteurs pour laboratoire d’imagerie macroscopique ouvrant potentiellement «un champ d’observation très large pour des solutions aqueuses et en particulier sur des phénomènes difficilement mesurables comme l’impact des ondes électro-magnétiques sur l’eau». Philippe BONNAT, Directeur Equipment Solutions France chez Veolia Water Technologies & Solutions, ajoute: «La technologie d’osmose inverse a pris le pas ces 20 dernières années sur la déminéralisation par résines échanges d’ions, car elle permet de réduire l’emprise au sol des installations, leurs coûts d’exploitation et de supprimer de nombreuses contraintes HSE, liées notamment aux stockages et à la manipulation d’acide et de soude nécessaires aux régénérations des résines. De même, la gestion des éluats de ces régénérations (composés de ces solutions d’acide et soude) est plus complexe à gérer qu’un concentrat d’osmose (solution saline). Il y a encore quelques années, La perte de rendement hydraulique (de l’ordre de 15 à 25%) en passant de la résine à la membrane n’était pas considérée comme un frein pour beaucoup d’industriels, le surcoût de la consommation d’eau étant largement compensé par le gain sur les suppressions des coûts d’acide et de soude.

Dans la situation

actuelle de stress hydrique et de forte

pression règlementaire, l’amélioration

des rendement hydrauliques des unités d’osmose inverse devient désormais un enjeu central. Chez Veolia,

nous travaillons beaucoup sur ce sujet

en industrie, en proposant à nos clients

des solutions d’optimisation de rendement sur des équipements existants.

Cela passe par exemple par des unités de recyclage des concentrats d’osmose inverse, qui viennent traiter le

rejet continu et permettre une réutilisation d’au moins 60% de celui-ci

comme eau d’appoint de l’unité principale. Le rendement hydraulique global

de l’installation dépasse alors les 90%.

La même approche est réalisée sur les

tours aéroréfrigérantes, où le recyclage

d’une partie de la purge (qui représente

là encore 20 à 40% de l’appoint d’eau)

au lieu d’un rejet direct peut-être une

source d’économie d’eau, permettant de

réduire de 20 à 30% le pompage dans

le milieu naturel. A titre d’exemple, en

2023 nous avons ainsi déployé 2 unités

de recyclage de purges de tours aéroréfrigérantes pour un groupe industriel

de la chimie, avec plus de 175000 m3

/

an d’eau ainsi revalorisés. Ces boucles

de recyclages courtes et bien maîtrisées sont des solutions plébiscitées par

l’Agence de l’Eau et rentrent complètement dans leurs plans de subvention,

avec des aides pouvant couvrir 40%

du coût de l’installation dans certaines

régions ».

UN PANEL D’ÉQUIPEMENTS POUR LE REUSE/REUT

En fonction de la pollution à traiter et de la piste de REUT envisagée, l’installation composée de différentes briques technologiques (membranaires, évapoconcentration) pourra vite se complexifier sur le site, sans oublier les tuyauteries et les capacités de stockage associées à des dispositifs de désinfection (UV, chloration etc…). «Lorsque l’on évoque la REUT/REUSE, nous parlons toujours également des procédés visant à purifier l’eau pour la rendre de nouveau utilisable, assurant ainsi une sécurité tant pour les individus que pour les applications spécifiques concernées. Indépendamment des méthodes de traitement employées, la désinfection demeure une phase incontournable et indispensable dans la réutilisation des eaux usées.

Avec les nouveaux enjeux actuels concernant la préservation de nos ressources, nous vivons dans une ère où la diminution de la production et de l’emploi de substances chimiques représente un défi de taille pour tendre vers un monde plus propre, et dans cette optique, les UV représentent de sérieux alliés. Dans ce contexte, les systèmes de désinfection de l’eau par UV développés par UVRER s’imposent comme une solution parfaitement adaptée à ce domaine d’activité, porteur d’avenir et essentiel pour contrer la pénurie d’eau résultant des sécheresses et autres perturbations climatiques. Chez UVRER, nous sommes convaincus qu’à l’avenir, chaque processus de REUT/REUSE intègrera, en finalité de traitement, un dispositif de désinfection par UV-C.» précise Kamal REKAB – Responsable R&D chez UVRER.

«À chaque usage correspond une qualité d’eau requise; il ne s’agit pas de faire de la surqualité à tout prix», insiste Stéphanie Dugenest, Antea Group. Elle rappelle également que les autorités alertent sur le fait que le recyclage des eaux usées n’est pas toujours la meilleure solution de réduction. Soutien à l’étiage compromis, concentration de polluants, «le recyclage partiel des effluents peut être un bon compromis», souligne-t‑elle. Quoi qu’il en soit, les fabricants d’équipement proposent différentes technologies de traitement pour la REUT/REUSE. «Dans le cadre de boucles de REUSE, nous proposons de nombreux équipements comme les systèmes de pompage économes en énergie qui permettent d’alimenter par exemple, les skids de traitement d’ultra filtration ou d’osmose inverse», explique Maxime de Franceschi. Pour la REUT, Xylem propose des systèmes de filtration à tambour jusqu’à 10 microns, à faible dépense d’énergie qui peuvent être proposés au premier niveau de traitement des eaux de station d’épuration avant qu’elles ne soient ensuite traitées par membranes d’osmose ou d’ultra filtration qui sont, elles, poussées par des pompes Xylem.

«Nous conjuguons souvent des procédés de désinfection par UV et ozone chez nous sous les marques Wedeco et Evoqua, ou même, de la chloration Wallace et Tiernan. Lorsque l’objectif est d’obtenir une eau «ultrapure», quasiment déminéralisée, nous pouvons ajouter un étage d’électrodionisation», développe le responsable. La société Azud a quant à elle développé un système de lavage à contre-courant assisté à l’air pour les applications à forte charge en particules organiques et collantes, telles que les captages d’eau de mer ou d’eau douce, la réutilisation des eaux de process ou le recyclage des eaux usées. Une source pneumatique externe impulse l’eau filtrée à partir d’un réservoir d’accumulation et injecte de l’air pour générer un fluide de nettoyage eau-air qui à grande vitesse qui assure l’autonettoyage du milieu filtrant tout en réalisant une économie d’eau. Pour leur fonctionnement, équipements Azud Helix Automatic AA requièrent l’utilisation de 10 litres d’eau filtrée pendant 6 à 8 secondes afin de nettoyer efficacement chaque élément filtrant, soit une économie en eau de plus de 99% par rapport aux filtres multicouches.

Dans le cadre d’un projet d’unité de recyclage clé en main réalisé pour une usine de production de métaux, Nalco Water groupe Ecolab a proposé le 3D TRASAR qui assure à la fois la prévention des rejets de métaux lourds et l’amélioration du traitement des eaux usées. Le système automatisé analyse en continu la qualité de l’eau tout en analysant par fluorimétrie la concentration des actifs de produits chimiques. Les données recueillies sont gérées via la plateforme Ecolab 3D de manière à pouvoir ajuster en temps réel les paramètres équipements. «Cette unité recycle désormais 160 m3 /h d’eaux usées dans le process, et dans le cadre d’un contrat de 10 ans, elle a permis d’économiser 1 million de m3 /an d’eau potable et de réduire de 20% les eaux usées. Le coût total de l’économie est de 1,5 M€ par an», annonce Patrice Hervé. «Ces installations complexes de reuse nécessitent un suivi important. La filiale Xylem Analytics propose pour cela de l’instrumentation (notamment la marque WTW) via différentes sondes en ligne ou portatives afin de vérifier en continu le bon fonctionnement à toutes les étapes», Maxime de Franceschi, Directeur marché Industrie de Xylem France et Benelux.

Michael CORKERY, Industry Vertical Leader F&B and water Reuse chez Veolia Water Technologies and Solutions, explique par ailleurs: «Nous avons développé le RePak, une solution clé en main pour le recyclage des eaux usées traitées. Ce système combine deux étapes de traitement essentielles : l’ultrafiltration (UF) avec nos membranes ZeeWeed à faible consommation d’énergie, suivie de l’osmose inverse (OI) avec notre CaptuRO, une technologie très robuste et capable de s’adapter en continu à une alimentation d’eau de qualité variable. Ce système peut être installé à l’intérieur ou à l’extérieur d’un bâtiment avec l’ajout, en option, d’un conteneur auxiliaire pour le stockage et le dosage des produits chimiques, nécessaires au nettoyage des membranes. Le RePak offre une approche complète et efficace pour aider les industries à optimiser leur consommation d’eau tout en maîtrisant leurs coûts opérationnels». En France, la société H2O, le fabricant d'évaporateurs sous vide spécialisé dans le traitement et le recyclage des eaux industrielles a travaillé pour le compte de Sotrefi sur le site d’Etupes, près de Montbéliard, qui gère les déchets dangereux des entreprises de la région.

Sotrefi, spécialisée dans les mélanges d’eau et d’hydrocarbures, offre un traitement complet et sécurisé de la pollution pour ces déchets industriels spéciaux, issus principalement des secteurs de l’automobile, de la mécanique et de l’horlogerie de précision. Parmi les différents outils de traitement des eaux usées, Sotrefi utilise de nombreuses technologies, telles qu’un traitement physico-chimique, une centrifugation et une station biologique. Au centre de cette chaîne de traitement, un évaporateur chauffé par une chaudière à gaz devenu obsolète a dû être remplacé par un système moderne permettant une qualité de traitement élevée, moins d’entretien et une meilleure rentabilité grâce aux économies réalisées sur les coûts d’énergie et d’exploitation.

Le nouveau système d’évaporateur durable VACUDEST est doté d’une technologie plus performante, garantissant une bonne qualité de l’eau traitée et des économies importantes en termes de facilité d’entretien et de consommation d’énergie. Cet évaporateur sous vide fonctionne sur le principe de la séparation des impuretés en fonction de leurs différents points d’ébullition; toutes les substances dont le point d’ébullition est supérieur à celui de l’eau restent dans le résidu d’évaporation, comme les sels et les hydrocarbures. Sur le plan énergétique, ce procédé d’évaporation permet de réinjecter dans l’évaporateur 95% de l’énergie consommée et de l’utiliser pour évaporer les eaux usées entrantes.

Une proportion significative au niveau de l’empreinte écologique pour une entreprise comme Sotrefi, qui traite chaque jour une quantité de 50 m3 dans son évaporateur. Amandine Martin Responsable administrative ExoCell, ajoute: «Afin de pouvoir recycler efficacement les rejets en eau issus de l’industrie, il est important de caractériser l’eau à recycler, ce qui représente une première difficulté pour les industriels. Chez ExoCell nous nous engageons à proposer les solutions de recyclage de l’eau les plus adaptées aux besoins réels des industriels grâce à nos équipements modulaires disponibles en location. Ces solutions modulaires pré-assemblées permettent de répondre efficacement à des besoins urgents grâce à une mise en place rapide chez le client, et s’adaptent également facilement aux différentes configurations industrielles, un atout lorsque l’on manque de place. ExoCell est déjà présent dans les secteurs de l’agro-alimentaire et du textile, secteurs où l’utilisation de l’eau est importante, et où la nécessité de la recycler devient primordiale».

VERS DES SOLUTIONS CHIMIQUES MOINS POLLUANTES

Dans l’industrie agroalimentaire, le contrôle bactérien est un enjeu crucial. La technologie Naldiox Ultrapure développée par Nalco Water est utilisée notamment dans l’industrie laitière. Il s’agit d’un générateur en ligne qui va produire du dioxyde de chlore pur, du ClO2, afin de maitriser le risque microbien tout en limitant les produits de dégradation. «Pour l’instant, la solution sans produit chimique et sans produit de dégradation n’existe pas, mais plusieurs pistes se dessinent», confirme le dirigeant. Des solutions, utilisant l’UV ou l’ozone comme biocide puissant sans sous-produit dans les tours aéroréfrigérantes vont permettre de réduire considérablement l’usage du chlore. Hyper oxydante, la molécule d’ozone créée au contact de l’air/oxygène et d’arcs électriques va ensuite se retransformer en oxygène. Une solution moins polluante et qui fonctionne en circuit fermé, limitant ainsi fortement les appoints en eau. La société Condorchem Envitech précise quant à elle que «la solution universelle n’existe pas».

Comme le précise

son Directeur commercial Alexandre

Baylet, «il est en général nécessaire de

combiner un ensemble de technologies,

pré-traitement, évapo-concentration

sous-vide (son cœur de métier) et post

traitement, pour atteindre les objectifs ambitieux de réduction des eaux

usées industrielles tout en valorisant les

éléments constitutifs du rejet (métaux,

sels, composés azotés…). Comme exemple

concret de cercle vertueux, Condorchem

Envitech a développé le procédé

CHEMIREC®, solution innovante pour

la récupération de l’acide chlorhydrique

dans les déchets liquides en provenance

de processus de décapage et de galvanisation à chaud. Pour un rejet composé de

HCl usé à 12-16%, Zn à environ 25g/L,

Fe à environ 10 g/L, ce procédé complexe

à multi-étages (dissolution, extraction,

membranes, cristalliseur) permet de régénérer jusqu’à 98% de HCl (18%), de revaloriser le Zn à hauteur de 99%, d’obtenir

des sels de fer et de produire de l’eau distillée et ce à un débit de 100 m3

/jour».

RÉDUIRE LES REJETS

KMU Loft France propose des solutions zéro rejet liquide (ZLD, zero liquid

discharge) qui s’appuient sur la combinaison pertinente de technologies.

«Dans le cadre d’un projet pour l’industrie cosmétique visant à traiter jusqu’à

200 m3

/jour d’eaux usées, la technologie de l’osmose inverse permet de traiter

25% soit 50 m3

/jour. Le résidu est ensuite

envoyé vers un évapo-concentrateur

dont le résidu représente 20% des résidus d’osmose inverse soit in fine 10 m3

/

jour de déchets ultimes et par conséquent

190 m3

/jour d’eau REUT. Déminéralisée et

parfaitement stérile, cette eau est utilisée

pour les nettoyages en place», explique

Jean-Lin Laurouaa, directeur commercial KMU Loft France.

De son côté, l’entreprise John Cockerill

Proserpol met régulièrement en œuvre

des systèmes de traitement pour le

REUSE, et dans certains cas, la solution

d’évapoconcentration des effluents résiduels dans le cadre d’une stratégie ZLD.

«Nous avons une véritable expertise de

ces procédés notamment dans l’industrie

du traitement de surface grâce à nos solutions modulaires AcvaSurf, un domaine

où la forte charge en sels et le large spectre

de produits chimiques rendent les eaux de

rinçage difficiles à recycler par filtration.

Il convient alors de réduire les volumes

d’eaux usées à traiter dès la conception

de la ligne de production, sans altérer la

qualité des produits finaux», explique

Alain Desvignes, directeur général de

la Business Line Eau de John Cockerill.

KWI propose également des unités

containerisées «plug & play» permettant traitement ET ré-utilisation

des eaux de process. Comme avec ce

dernier système installé début 2024 chez

un industriel de la filière viande: une

unité (traitement de 20 M3

/H) permettant la désinfection d’une partie de l’effluent de sortie et réutilisation de l’eau

pour le lavage des quais.

LA NANOFILTRATION POUR SÉPARER LA MATIÈRE ORGANIQUE

Coldep vient d’adapter au secteur des effluents industriels de l’agroalimentaire son procédé innovant d’extraction des particules pour le traitement des eaux. Intégrée dans le process, la technologie de nanofiltration Vacuum AirLiftTM (VALTM) consiste à capter et séparer la matière organique des eaux usées pour la valoriser dans un circuit de méthanisation. «Dans une colonne de près de 6 m, l’idée c’est qu’en générant du vide, on va créer un AirLift, avec des micro bulles qui vont se charger grâce à un procédé physico chimique de coagulation et se transformer en boue concentrée en haut de la colonne. De là, la matière va être automatiquement pompée et récupérée dans un récolteur», explique Sébastien Latz, directeur général de Coldep. Installé dans une usine de production de plats cuisinés, le procédé qui traite les 100 à 150 m3 par jour d’eaux usées dans le cadre de projets de REUT, reste par ailleurs particulièrement intéressant en termes de sobriété énergétique.

Valérian Grandhaye, Technicien itinérant chez VTA, ajoute quant à lui: «Nous utilisons très régulièrement le VTA Nanofloc® A644 en station d’épuration chez différents industriels, afin de garantir la sécurisation du traitement et ouvrir les possibilités pour de la REUT. Celui-ci est spécialement conçu pour sécuriser le traitement de la station d’épuration avec une forte vitesse de sédimentation, et permet également l’insertion dans les flocs bactériens des microplastiques. Il évite ainsi les nombreux problèmes de traitement et dérive en sortie de station d’épuration. Nous utilisons également beaucoup de nos produits systèmes chez les industriels en remplacement des produits de base (chlorure ferrique, sulfate d’aluminium…) afin d’optimiser grandement le traitement et d’avoir beaucoup moins d’aluminium et de fer en sortie de station d’épuration, car de plus en plus d’industriels commencent à être contrôlés sur ces paramètres».

DES UNITÉS PILOTES CONTENEURISÉES

Séché Traitement des Eaux Industrielles

(STEI) propose toutes les technologies

connues, filtration, souvent membranaire, échange d’ions, désinfection, …

pour faire de la REUT. «Nous développons des unités pilotes conteneurisées de

manière à définir et tester la meilleure

filière de traitement à mettre en œuvre»,

explique Matthieu Girard, directeur

commercial Séché Traitement des

Eaux Industrielles. «Nos unités pilotes

en container ont la faculté de fonctionner avec différentes technologies. Nous

avons ainsi la possibilité de traiter la quasi-totalité des entrants pour produire les

qualités d'eau en fonction du besoin de

l'industriel.» précise Thomas Feron,

directeur général délégue d'Aquaprox

I-Tech. Chez l’un de ses clients du secteur de la Défense, STEI exploite une

installation de traitement d’effluents

complétée par une évaporation, une filtration sur charbon actif et une étape

de désinfection afin de pouvoir recycler les eaux traitées vers le process de

l’usine, ce qui a permis des économies

d’eau substantielles.

ÉQUILIBRE MINÉRAL ET PH DE L’EAU

Fournisseur mondial de produits et services pour l’ajustement des équilibres

minéraux et pH des eaux potables et

industrielles, Omya travaille sur une

approche globale notamment pour les

secteurs du papier ou l’agro-alimentaire.

Frédéric Amiche, directeur mondial du

développement pour les activités de

l’environnement chez Omya, cite un

exemple: «Nos solutions s’intègrent

soit dans l’utilisation en amont d’eau

moins pure ou dans le développement des

approches visant à recycler un maximum

d’eau. Nous avons par exemple réalisé,

en partenariat avec un acteur industriel et un opérateur dans le traitement

de l’eau, un projet de production d’eau

industrielle à partir de saumure, grâce à

l’infiltration d’eau de mer dans les nappes

phréatiques».

LES TRAITEMENTS BIOLOGIQUES

Pour l’épuration des eaux usées industrielles, Salher développe différents traitements biologiques comme le traitement par lit mobile, des stations d’épuration de taille inférieure à celles des boues actives, où la biomasse est fixée et se développe en adhérant à des supports mobiles, dans des conditions d’agitation et d’oxydation appropriées. Les traitements membranaires combinent la filtration, l’aération et la clarification de l’eau en une seule étape. Et enfin, les traitements avec système d’ultrafiltration au moyen d’une membrane céramique, combinant un réacteur biologique et une ultra-filtration externe avec des membranes inorganiques.

Salher recommande également l’utilisation de l’équipement Vespa comme système physico-chimique, avant la ligne

de traitement des eaux usées industrielles. Ce flotteur cylindrique à air dissous comprend une unité de préparation

automatique du polyélectrolyte qui permet la préparation, la maturation et le

dosage de la solution chimique. Cette

combinaison permet ainsi le contrôle de

la consommation d’énergie, mais aussi

de réduire le volume des équipements

pour un contrôle et une maintenance

des stations d’épuration facilité.

UNE SOLUTION COMPLÈTE À CHAQUE ÉTAPE

SARPI ThinkTech accompagne les

industriels dans le traitement et la

valorisation de leurs effluents liquides

pour tous types de pollutions, qu’elles

soient simples ou complexes et quelque

soit la problématique: lixiviats, RSDE,

ReUse, pollutions organiques, minérales,

métaux, etc. De l’ingénierie à l’exploitation et la maintenance des unités de

traitement en passant par leur conception et leur fabrication, SARPI ThinkTech

intervient et maîtrise toute la chaîne.

«Cette approche nous permet de garantir à la fois le procédé fourni au niveau

des performances et des coûts d’exploitation et son adéquation aux besoins clients

notamment en termes de qualité de réutilisation et de volume nécessaire dans

le cas d’un projet de ReUse», reprend

Nicolas CARRAY, Responsable du segment Effluents chez SARPI ThinkTech.

Ces solutions conçues et fabriquées en

interne sur une large gamme de technologies et sur la base d’une expérience

de plus de 30 ans dans les différents

domaines industriels, complétées par

les technologies développées par Veolia,

permettent de traiter et de valoriser

tous les types d’effluents.

LES INDUSTRIELS PRÊTS À INVESTIR ?

Si de manière générale les technologies permettant de traiter les eaux usées industrielles pour pouvoir les réutiliser existent et sont maitrisées, pour autant, elles progressent toujours, notamment grâce à de nouvelles combinaisons de techniques issues d’autres usages et qui permettront de mieux répondre aux problématiques de consommation d’eau et mais aussi d’énergie. Incités à se lancer dans la REUT, les industriels du secteur de l’agroalimentaire restent néanmoins dans l’attente de l’arrêté censé fixer la réglementation sur les qualités d’eau nécessaires qui pourrait contrarier certaines évolutions et en même temps les bonnes volontés.

Car

ces installations restent des investissements importants pour les industriels en

termes de construction, d’exploitation,

notamment pour le recyclage. Mais face

à l’enjeu de la rareté de l’eau, beaucoup

seraient prêts à investir selon les fournisseurs interrogés, s’ils y trouvent le

bon compromis entre dépenses et énergie, entre pérennité de la production

et approvisionnement en eau, tout en

veillant à installer des solutions qui ne

soient pas plus impactantes pour l’environnement. L’équation est complexe.

«En REUT, il n’y a pas actuellement de

frein technologique. Les technologies à

notre disposition sont nombreuses, l’enjeu

est de trouver le bon équilibre économicoenvironnemental», explique encore

Thomas Feron, Aquaprox I-Tech.