L’osmose inverse occupe aujourd’hui une place centrale parmi les différentes techniques de traitement de l’eau disponibles. Du fait des évolutions réglementaires récentes mais aussi de celles qui sont prévisibles, de la généralisation des restrictions d’eau en période de sécheresse, et de la place croissante occupée par les actions en faveur de l’économie circulaire. La plupart des acteurs du secteur y recourent désormais, quelles que soient leurs spécialités.

Mise au point dans les 1960 et industrialisée à une échelle plus large au cours de la décennie suivante, l’osmose inverse à longtemps figuré parmi les technologies les plus méconnues en étant cantonnée à quelques applications bien précises. L’évolution des techniques membranaires associée aux progrès réalisés par certains composants tels que les pompes, les tuyauteries et les matériaux disponibles ont permis aux systèmes d’osmose inverse de s’intégrer dans les secteurs industriels les plus divers, notamment pharmaceutique, alimentaire ou encore énergétique. La technologie a su évoluer au même rythme que les activités qu’elle soutenait pour élargir sans cesse ses champs d’applications tout en réduisant ses coûts opérationnels. De telle sorte qu’aujourd’hui cette technologie, jadis émergente, figure parmi les procédés les plus utilisés aussi bien dans le domaine de l’eau potable que des eaux industrielles et des eaux usées. Déminéralisation d’eaux de process, production d’eau potable, d’eau ultrapure, de qualité alimentaire, pharmaceutique, dessalement de l’eau de mer, traitement des eaux usées, réutilisation d’eaux usées traitées, recyclage d’eaux industrielles….

Les applications de l’osmose

inverse sont devenues innombrables et

se taillent aujourd’hui une place de choix

au sein d’un très grand nombre de procédés. C’est dans ce contexte que tous

les traiteurs d’eaux, petits ou grands,

rivalisent en ingénierie et en recherche

& développement pour optimiser leurs

solutions autant que pour en développer de nouvelles.

Pour bien évaluer la diversité du champ

d’application de l’osmose inverse, il

suffit de regarder l’origine des traiteurs d’eau qui la mettent en œuvre

aujourd’hui: c’est Veolia, Suez ou Saur

qui proposent depuis plusieurs décennies des solutions de traitement aux

industriels et qui, pour Veolia et Suez,

ont une large expérience à l’international en production d’eau potable par

dessalement et réutilisation des eaux

usées. Ce sont Aquaprox I-Tech, BWT,

Chemdoc, John Cockerill, Elmatec,

Orelis Environnement Groupe Alsys,

Waterleau, Hydrobios, Nalco Water, KWI

ou encore Nijhuis Saur Industries, qui,

tout en maitrisant une large palette de

procédés de traitement d’eaux industrielles, ont su développer des applications plus spécifiques reposant

sur l’osmose inverse. Ou encore des

fabricants de membranes tels que

DuPont Water Solutions, NX Filtration,

Toray, Hydranautics, Lanxess, Koch

membranes, Veolia WTS ou encore

Polymem. Ce dernier, qui s’est imposé

comme le seul fabricant français de

membranes fibres creuses pour le

traitement de l’eau en anticipant les

demandes des collectivités et des industriels, produit ainsi une gamme complète

de membranes et modules standards

tout en étant capable de concevoir,

dimensionner et fabriquer des systèmes

membranaires complets, standards ou

sur mesure.

Si bien qu’aujourd’hui dans le domaine de

l’eau, rares sont les problématiques qui

ne trouvent pas une réponse reposant

en totalité ou au moins partiellement

sur l’osmose inverse, y compris sur les

sujets émergents.

L’OSMOSE INVERSE EN QUELQUES MOTS

L’osmose inverse est un procédé de filtration physique qui repose

sur un passage de l’eau sous l’effet d’un gradient de pression

à travers une membrane semi-perméable grâce à une pression

supérieure à celle qui résulte naturellement de la différence de

concentration entre deux liquides. Il en résulte que l’eau s’écoule

dans le sens inverse du processus naturel de l’osmose et ressort

purifiée. A haute pression (60 à 80 bars), cette technique est utilisée depuis longtemps au sein des procédés de désalinisation

de l’eau de mer. À basse pression (4 à 8 bars), elle est utilisée

depuis plus récemment pour produire de l’eau potable à partir

d’une eau brute. Plusieurs projets sont actuellement en cours

de déploiement en France.

L’OSMOSE INVERSE POUR RETENIR CERTAINS PFAS

PFAS : DE QUOI PARLE-T‑ON ?

Les substances perfluoroalkylées et polyfluoroalkylées (SPFA ou

PFAS) forment une classe chimique complexe composée de plusieurs milliers de composés organiques fluorés. Ces produits de

synthèse, qu’on ne retrouve pas à l’état naturel dans l’environnement, se caractérisent par une stabilité thermique et chimique qui

les rend persistants et très résistants à la dégradation, raison pour

laquelle on parle de « polluants éternels ». Il s’agit par exemple de

produits imperméabilisants ou antitaches utilisés dans certains

textiles, de revêtements antiadhésifs destinés à la cuisson, de

mousses anti-incendie ou encore d’emballages alimentaires… etc.

Leurs propriétés particulières leur permettent de remplir une multitude de fonctions comme agent lubrifiant, stabilisant, moussant,

émulsifiant, dispersant ou répulsif (antiadhésif, antitache, imperméabilisant). Les PFAS sont intégrées dans de nombreux procédés industriels tels que le moulage, la galvanisation des métaux

ou la synthèse de divers polymères dans de nombreux secteurs

industriels : caoutchouc, plastiques, polymères, semi-conducteurs,

pétrochimie, aérospatial, mines, métallurgie, textile, imprimerie,

construction et matériaux.

Pour les eaux de consommation humaine, l’arrêté du 31 décembre

2022 fixe une limite de qualité à 0,1µg/L pour la somme de 20 PFAS.

Concernant les analyses environnementales, la règlementation

française impose des limites de quantifications pour 7 PFAS dans

les eaux douces et 1 PFAS dans les eaux résiduaires

Selon John Peichel, expert en traitement de l’eau PFAS & Lithium chez Veolia Water Technologies and Solutions, l’osmose inverse permet de séparer et concentrer une grande variété de PFAS sans nécessiter de lourdes contraintes d’exploitation, comme cela peut être le cas, par exemple, des filtres à charbon actif ou des résines échangeuses d’ions qui doivent être régulièrement remplacés. En revanche, une osmose inverse intégrée dans une filière de traitement d’une eau contenant des PFAS va générer un rejet appelé également concentrat qui devra être éliminé. Les résines échangeuses d’ions telles que les Lewatit TP 108 (dont sa version DW, en cours de certification ACS), la MonoPlus TP 109 ou la MP 62 WS, proposées par LANXESS, cibleront sélectivement les PFAS, précise Simon Libert, responsable ventes France chez Lanxess. Elles pourront être utilisées en complément de l’osmose inverse, pour concentrer encore plus les concentrats, diminuant d’autant les volumes à éliminer. Reste que selon l’Environmental Protection Agency, une agence indépendante du gouvernement des États-Unis, la séparation par osmose inverse est efficace jusqu’à 99% pour séparer et concentrer certains PFAS. Du coup, en production d’eau potable, les solutions de traitement se développent, en amont comme en aval du point de distribution. En amont, compte tenu d’un coût d’investissement relativement élevé, l’osmose inverse convient prioritairement aux débits importants ou aux eaux fortement concentrées en PFAS: typiquement à proximité de sites industriels produisant des flux chargés en PFAS. Le Syndicat des eaux d'Ile-de-France (Sedif) doit équiper progressivement en osmose inverse basse pression (OIBP) ses trois usines d’eau potable (Voir encadré). Eau de Paris teste également cette technologie via un pilote installé à L'Haÿ-les-Roses pour en étudier l’intérêt.

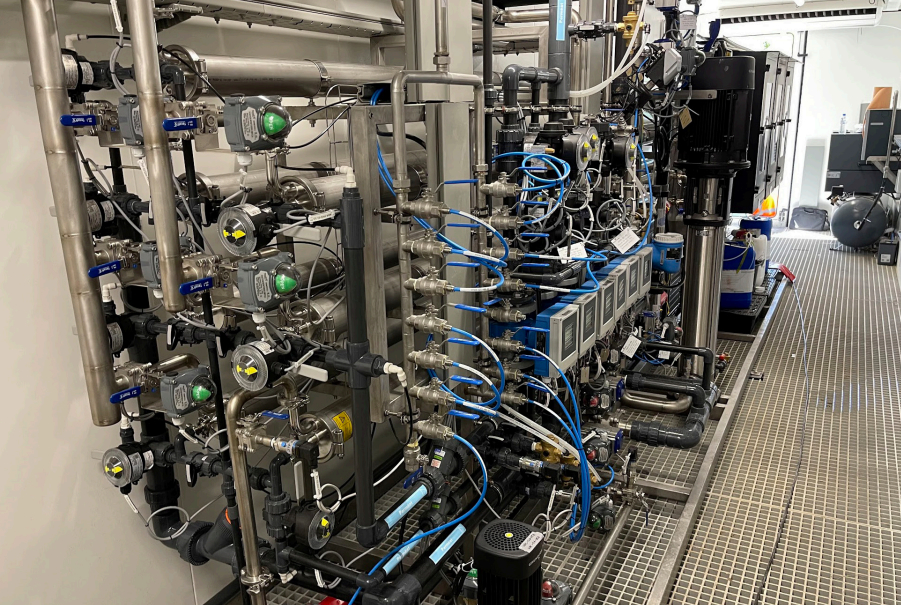

Il s’agit d’une unité conteneurisée conçue et réalisée par Chemdoc en collaboration avec Sources. Au-delà des traitements, Eau de Paris privilégie une approche préventive de la pollution de l’eau en proposant de généraliser la protection des zones de captages, en accompagnant les agriculteurs dans la transformation de leurs activités. Mais les solutions actuellement développées restent conditionnées aux gros besoins en analyse qui restent largement insatisfaits et qui seuls inciteront les collectivités à agir. Elles se mettent cependant peu à peu en place. Le village de Pussay en Essonne et son délégataire Veolia ont ainsi inauguré en mai 2023 une nouvelle unité de production d’eau potable reposant sur l’OIBP. De même, la Communauté de l’Auxerrois a confié à Suez la construction de deux nouvelles unités de traitement par OIBP. Les travaux débuteront dès 2025 et les deux usines devraient être mises en service d’ici fin 2026. Les solutions modulaires, notamment sur skids, se développent également. Certifiée «eau potable», la gamme AcvaMod® de John Cockerill permet de retenir l’essentiel des sels minéraux indésirables (nitrate, sulfates, etc.) présents naturellement dans l’eau, ainsi que les micropolluants comme les métabolites de pesticides, les résidus médicamenteux, et certains PFAS. Conçus sur une base modulaire et compacte, dotés de systèmes automatisés de contrôle et de gestion, ces skids permettent de produire une eau de qualité sur mesure.

Outre la mise à disposition d’unités mobiles containerisées ou fixes, John Cockerill propose la mise en œuvre de filières complètes pour la production continue d’eau potable intégrant pré et post-traitements selon les besoins. En aval du compteur, l’OI progresse via la commercialisation d’osmoseurs domestiques destinés aux collectivités ou particuliers. HydroBios, Culligan Industries ou le nouveau venu Wotoday travaillent par exemple sur ce segment de marché. Les PFAS ne sont pas les seuls polluants problématiques pouvant être traités par OIBP. Les chlorates et perchlorates, par exemple, constituent un problème potentiel de santé pour les enfants en bas-âge. La réglementation sur les teneurs acceptables dans les compotes et petits pots s’est donc renforcée à ce sujet. Lorsqu’il n’est pas possible de les éliminer à la source (ce sont souvent des sous-produit de désinfection générés par l’utilisation d'eau de javel), une installation d’OIBP en entrée des unités de fabrication peut régler le problème. Veolia WTS a développé des unités spécifiques, qui répondent aux normes alimentaires type CE1935-2004, et en a déployé plusieurs en France ces dernières années.

LA RÉUTILISATION DES EAUX USÉES TRAITÉES : UN MARCHÉ EN EXPANSION POUR L’OI

Si, en France, moins de 1% des eaux usées épurées sont réutilisées, la réutilisation des eaux usées traitées (REUT) est largement plus répandue dans certains pays comme Israël (80%), mais aussi en Europe, par exemple en Espagne (14%) ou en Italie (8%). Depuis mars 2022, un décret d’application de la loi «anti-gaspillage pour une économie circulaire» élargit la REUT à de nouveaux usages comme le lavage de voiries ou l’hydrocurage de canalisations. Les 14 et 18 décembre 2023 ont été édictés deux décrets autorisant la réutilisation des eaux usées traites pour, respectivement, «l’arrosage des espaces verts» et «l’irrigation des cultures». Les fabricants, équipementiers et concepteurs français de solutions de filtration membranaire qui ont exporté leur savoir-faire ont largement capitalisé sur ces expériences internationales et sont en mesure de proposer aux clients hexagonaux, collectivités locales ou industries, une offre complète de systèmes, des plus simples au plus complexes, capables de répondre parfaitement à leurs besoins. «Sur le marché des membranes et de l’osmose inverse, la tendance émergente est la forte augmentation de projets de traitements tertiaires en REUT», confirme Isabelle Duchemin, Directrice du Développement Commercial et Marketing chez Polymem. «Nous concevons ainsi des systèmes capables de traiter des eaux de process afin de les réutiliser soit de nouveau en eaux de process, soit en eaux de services divers. Cette tendance s’applique principalement à l’industrie même si le marché public commence à initier des projets pour traiter les eaux usées mais aussi pour mieux traiter les eaux naturelles sur des problématiques pesticides ou métabolites qui requièrent de l’osmose inverse basse pression. Il y a 10 ans, le reuse représentait à peine 10% de nos offres, aujourd’hui c’est plus de la moitié !».

Les projets se multiplient. Veolia et Vendée Eau se sont ainsi engagés dans le programme Jourdain qui consistera à mettre en service une unité d’affinage qui réutilisera dans un premier temps (de 2023 à 2026) 1,5 million de m3 , sur 4,5 millions de m3 d’eaux usées traitées, puis à l’horizon 2027 entre 2 et 3 millions de m3 d’eaux usées traitées, soit l’équivalent de la consommation de 60.000 habitants. La nouvelle unité d’affinage déploie cinq étapes pour abattre la pollution particulaire, les bactéries, les virus et les micropolluants tels que les pesticides ou les résidus médicamenteux afin de produire une eau de haute qualité. Veolia déploiera sa technologie brevetée basée sur l’ultrafiltration et l’OIBP baptisée Barrel™. Contenant 200 éléments membranaires ainsi qu’un processus de désinfection par UV et chloration, elle doit permettre de garantir la production d’une eau douce conforme à toutes les normes de qualité. Alsys, qui maîtrise l’ensemble des technologies membranaires, UF (Ultrafiltration), OI (Osmose Inverse), privilégie l’utilisation des membranes céramiques en REUT. La firme met en avant sa capacité à concevoir des équipements sur mesure, tenant compte des contraintes d’implantation et des exigences de process spécifiques de chaque client.

De son côté, et dans le cadre du projet Rewa financé par le programme

européen Life et porté par la métropole de Montpellier, Chemdoc Water

Technologies travaille sur une installation de traitement mobile capable de

tourner sur cinq stations d’épuration

de l’agglomération (voir notre numéro

466). Sa particularité? L’installation,

qui embarque différentes technologies allant de la simple filtration des

particules solides à l’osmose inverse,

en passant par l’UF et la nanofiltration,

peut produire quatre qualités d’eau différentes en modifiant simplement la

circulation interne de l’effluent à traiter. «Le nouveau contexte réglementaire

étend ce qu’il est possible de faire avec

ces eaux en fixant des exigences sanitaires selon les usages, expliquait dans

nos colonnes Salvador Pérez (Chemdoc)

à l'occasion de Pollutec 2023. On ne peut

pas «fabriquer» les mêmes eaux pour l’irrigation par inondation que, par exemple,

pour le nettoyage de la voirie en ville ou la

défense contre incendies, avec les risques

d’aérosols que ces usages supposent. Un

gros travail a d’ailleurs été fait avec l’université de Montpellier afin de préciser

les paramètres de qualité pour les différents usages, pas toujours détaillés dans

la réglementation».

UN NOUVEAU DÉCRET POUR LA REUT DANS L’AGROALIMENTAIRE

Quid de la REUT en industrie agroalimentaire ? Si le corpus règlementaire européen permet depuis longtemps déjà la réutilisation des eaux recyclées directement en contact avec les aliments, la règlementation française, elle, vient tout juste d’entrouvrir la porte grâce au décret du 24 janvier 2024 (JO du 25 janvier), qui libère différents usages en matière de réutilisation des eaux usées traitées dans la transformation agroalimentaire. La mise en œuvre concrète de ce décret doit cependant passer par la publication d’un arrêté d’application. «Une grande partie de notre travail consiste à accompagner nos clients sur la récupération des eaux non conventionnelles sur des usages industriels, notamment agroalimentaires», explique Thomas Feron, Directeur général délégué d’Aquaprox I-Tech. «Dans l’attente d’une évolution règlementaire en France, nous avons beaucoup travaillé avec l’Association des Entreprises Agroalimentaires Bretonnes pour être prêts.» En Belgique, en Allemagne et au Portugal, Aquaprox I-Tech dispose déjà d’installations de REUT qui produisent de l’eau et alimentent les process alimentaires. Ces unités de traitement reposent sur un traitement physico-chimique, un flottateur Aquaprox, une unité d’ultrafiltration et une unité d’osmose inverse. L’OI, capable de déminéraliser parfaitement l’eau brute tout en retenant la quasi-totalité des éléments indésirables (matières organiques, germes, métaux lourds et toxiques, ions) est bel et bien au cœur de la réutilisation des eaux en industries agroalimentaires…

C’est notamment le cas pour la réutilisation de l’ECML (Eau issue de la Concentration des Matières Laitières) que l’on retrouve dans les fromageries et les usines de concentration de lait. L’OI permet d’abattre tous les éléments dissous que l’on retrouve dans les effluents. Et comme pour la réutilisation de ces effluents, il faut tendre vers une qualité d’eau assimilée "potable", le procédé requiert une technologie robuste et très exigeante en termes de qualité d’eau de sortie. «Pour répondre à ce marché, notre container Reuse d’essais pilote, Plug & Reuse, nous permet de valider les bonnes membranes, les bons paramètres de l’osmose inverse à mettre en place, notamment les briques de traitement à rajouter avant ou après l’osmose», explique Dimitri Monot, Responsable de l’activité REUT chez BWT. «Nous allons mettre en place ce Plug & Reuse dans les prochaines semaines chez un industriel laitier pour mener des essais de traitement de ces ECML, pour tester différents types de membranes dans diverses conditions, afin d’atteindre une eau assimilée potable à la sortie.» Sur ces eaux laitières, la spécificité des procédés par rapport à des installations standards repose d’abord sur le plan de l’hygiène. Avec son Osmoseur Eau Ingrédient, BWT œuvre en 100% inox pour travailler la nettoyabilité dans le respect des normes eaux potables. L’OI permet de produire une eau ingrédient ou une eau destinée à la production de vapeur alimentaire conforme à la réglementation CE 1935/2004 et aux référentiels EHEDG de conception hygiénique.

Ce paramètre hygiène impacte fortement les coûts, tout comme l’ajout de briques de traitement UV par exemple. Et cela contribue à augmenter substantiellement l’investissement client. Pour Veolia Water Technologies & Solutions (Veolia WTS), la valorisation d’ECML ou autres eaux issues de procédés d’évaporation est un sujet à très haute valeur ajoutée car ces eaux chaudes (plus de 50 °C) peuvent apporter des gains en énergie si elles sont dirigées vers des chaudières. Problème: les membranes standard sont souvent limitées à 40 °C. Veolia WTS a donc développé la gamme Duratherm® de membranes d’OIBP pouvant travailler jusqu’à 70 °C. «Nous avons mis en service en 2023, chez un industriel, une unité de recyclage de ce type. Elle permet de revaloriser chaque année en chaudière 90 000 m3 d’eau à 70 °C issue du process d’évaporation. Cette eau partait auparavant à la STEU... Outre les économies d’eau substantielles, ce sont les gains énergétiques qui financent ce projet» explique Philippe Bonnat, Directeur Equipment Solutions France chez Veolia WTS. Pour sa part, la société Odyssée Environnement s’apprête à lancer un nouveau logiciel dédié à l'optimisation du rendement hydrique de l’osmoseur, fruit de quatre années de R&D, qui prend en compte l’ensemble des données de l’eau. Il devrait permettre un gain de rendement de l’ordre de 15% tout en améliorant la durée de vie des membranes.

MAITRISER LES COÛTS EN OPTIMISANT LES PROCÉDÉS

L’évolution du paysage réglementaire crée nécessairement de nouvelles opportunités et impacte la Recherche & Développement notamment sur de nouvelles membranes susceptibles d’être mises en œuvre en OI. Ces évolutions technologiques répondent de surcroit aux nouvelles qualités d’eau à traiter, avec des pressions différentes, des adaptations d’inox ou des effluents variés qui évoluent sans cesse… En complément, Thomas Feron chez Aquaprox I-Tech souligne deux enjeux: «Le premier est lié à la forte consommation d’eau de l’OI. Il nous faut donc optimiser le rendement de fonctionnement des membranes avec des taux de concentration les plus hauts possible. Le deuxième enjeu concerne l’écoconception, afin de produire ce volume d’eau avec la bonne qualité en consommant le moins d’énergie possible. Cette approche environnementale et énergétique est de plus en plus marquée.» Isabelle Duchemin de Polymem le confirme: «Nous travaillons avec nos clients équipementiers sur l’optimisation des process, avec des systèmes réalisés sur mesure et les moins énergivores possible pour optimiser le retour sur investissement de l’industrie et des municipalités.»

Acteur français sur le marché de la gestion, du traitement et de la valorisation de tous types d'effluents, SARPI ThinkTech conçoit, fabrique et exploite des unités d’osmose et de nanofiltration à haute pression. Ajustées aux besoins de chaque client, ces installations peuvent travailler sur des flux très chargés et obtenir des taux de concentration élevés, réduisant ainsi la quantité de concentrats tout en maintenant une qualité de perméats optimale. SARPI ThinkTech dispose par ailleurs d’une large gamme de membranes et s’engage sur les performances de ses équipements (qualité, production, consommation, etc.) grâce à des essais au laboratoire ou pilotes. CaptuRO™ est une technologie d’OI à taux de récupération élevé, qui a été conçue spécifiquement par Veolia Water Technologies pour extraire de l’eau purifiée à partir de sources industrielles saumâtres et d’eaux usées. Il s’agit d’un procédé semi-batch. Des réservoirs séparés en amont des membranes garantissent des temps de concentration optimaux. Ainsi, les sels concentrés tels que la silice et le sulfate de calcium sont purgés du système avant qu’ils n’aient le temps de précipiter. Cela permet d’améliorer le taux de récupération tout en minimisant le potentiel d’entartrage et d’encrassement des membranes. Cette technologie, vraiment polyvalente, trouve des applications dans de nombreux secteurs. Pour les industriels, cela signifie qu’ils peuvent réduire leur dépendance au réseau municipal afin de garantir la continuité des activités, tout en limitant le stress hydrique global. Certains fabricants de membranes ont par ailleurs fait de gros progrès en termes de résistance au ‘’fouling’’ organique, comme Dupont avec sa gamme Fortilife.

L’osmose inverse est consommatrice d’énergie, et plus l’eau à traiter est chargée en sels, plus la pression est importante pour inverser l’effet d’osmose, et donc plus la consommation d’énergie est élevée. De ce constat est partie l’innovation Osmosun pour une alimentation jusqu’à 100% à partir d’énergie solaire, malgré les fluctuations de celui-ci, et ce avec un process qui protège l’intégrité des membranes, process validé par l’institut européen des membranes de Montpellier. Ce process permet l’alimentation en eau potable, et en eau d’irrigation différents clients de par le monde. Une nouvelle menace est apparue : celle de la restriction des usages, en cas de sécheresse, qui peut contraindre les industriels à baisser jusqu’à 30% leur prélèvement d’eau. Du coup, ces industriels sont bien plus réceptifs à envisager le surcoût d’un traitement des concentrats sur les osmoseurs (de l’ordre de 10-15%) pour améliorer les rendements des gammes existantes (de l’ordre de 75 à 90%), afin de faire encore plus d’économies d’eau. Veolia WTS propose d’ailleurs des solutions d’optimisation de rendement sur des équipements existants. Ces unités traitent en continu le rejet, permettant une réutilisation de 60% de celui-ci, au minimum, comme eau d’appoint de l’unité principale. Le rendement hydraulique global de l’installation dépasse alors les 90%. Le même principe de recyclage interne direct s’applique à des osmoseurs neufs de Veolia WTS, qui offrent donc des rendements de l’ordre de 90% sans unité de concentration annexe, ce qui réduit l’encombrement global et le CAPEX.

Une première unité de ce type va être mise en service durant le premier trimestre 2024 sur le site de PPG Manufacturing à Saultain (Nord). Grâce à ce projet, en partie financé par l’Agence de l’eau Artois-Picardie, PPG Manufacturing attend des économies d’eau de l’ordre de 7 000 m3 /an. SEMEO loue pour sa part des solutions mobiles, dont OSMEO, une unité mobile d’Osmose Inverse pour le traitement des effluents et lixiviats. Pour aider les exploitants à faire face à des situations aussi diverses qu’une panne, une casse, une pollution, de fortes précipitations ou un surcroît d’activité, SEMEO dispose d’un parc de plus de 50 équipements et a d’ores et déjà planifié l’agrandissement de son parc pour atteindre plus de cent unités d’ici 5 ans. Autre tendance prégnante sur le marché de l’OI : la gestion de la qualité des flux entrants. Jusqu’à peu, les clients se contentaient généralement d’utiliser un osmoseur sur des eaux dont la conductivité était bien ciblée, avec un seul flux, pour produire de l’eau osmosée destinée aux utilités (eau d’appoint chaudière ou circuit de refroidissement). Désormais, en particulier avec l’exigence du Reuse, la tendance consiste à pouvoir traiter en sortie d’usine un mélange constitué d’eaux de conductivité très variables : eaux de pluie, eaux de rinçage, eaux process… La demande actuelle se concentre donc sur des osmoseurs capables de s’adapter automatiquement à des changements permanents de conductivité, tout en assurant une production d’eau osmosée de conductivité constante.

«C’est l’un des points forts de nos équipements dont la technologie permet de réguler automatiquement sa conductivité de sortie par rapport à une conductivité variable en entrée», précise Laurent Moncho, Responsable Développement Commercial France chez Waterleau. «Il s’agit de la gamme Aquality® HRRO (High Recovery Reverse Osmosis). Une autre caractéristique est un rendement pouvant aller jusqu’à 90%, au lieu de 75% habituels pour un osmoseur classique.» Le principe de fonctionnement est celui d’une osmose en circuit fermé dans lequel le concentrat est réinjecté dans l’eau à traiter pendant un certain nombre de cycles et est ensuite automatiquement purgé. Pour faire face à qualité variable de l’eau à traiter, Chemdoc a pour sa part développé et breveté une technologie appelée Flexionic. Elle permet d’utiliser une OI avec des flux variables correspondant, par exemple, à des mélanges d'eau dans des stratégie de production avec plusieurs ressources, comme de l’eau industrielle, de l’eau de pluie et de l’eau recyclée. Une situation qui devient de plus en plus envisageable dans un contexte de restriction sur les prélèvements. Autre atout de l’OI, le procédé se conjugue facilement avec la mobilité. La location d’unités mobiles permet de compenser très rapidement une installation à l’arrêt ou de compléter un process sur une période plus longue. Chemdoc dispose à cet égard d’une gamme d'installations conteneurisées mobiles basées sur l’association UF+OIBP: PERMASOURCE pour l’eau potable et R-Oasys pour le recyclage. La numérisation et la connectivité du matériel permettent d’accompagner à distance les exploitants en garantissant la performance et la continuité des procédés à travers des audits de maintenance et un suivi des paramétrages.