Diffuseurs fines bulles, turbines lentes ou rapides : différentes solutions existent pour aérer un bassin de STEP sans créer de nuisances alentour. Chacune avec son domaine d’application optimal.

Hydroéjecteurs pour “petits” besoins

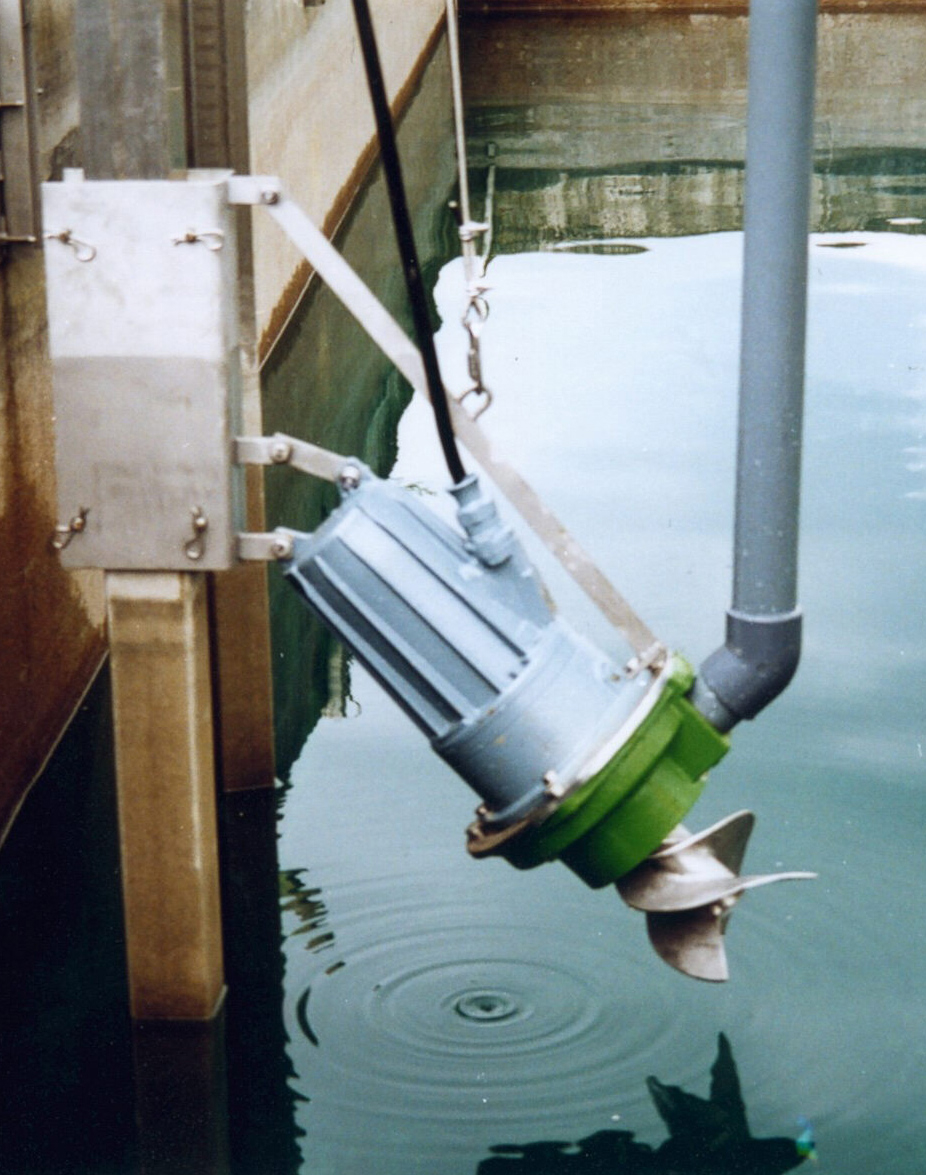

En amont des bassins de traitement proprement dits, les eaux usées ou chargées séjournent souvent dans des ouvrages où elles peuvent commencer à fermenter et dégager des odeurs. Il faut donc les brasser et les aérer modérément. Les fournisseurs proposent des “hydroéjecteurs”, systèmes relativement simples qui permettent un brassage de fond en plus d'une aération : un tuyau (schnorkel) relié à l’atmosphère, une pompe submersible qui attire l’air par effet venturi dans une chambre de mélange avec l’effluent, une “trompette” éjectant le mélange effluent-air, et le tour est joué. « Nous vendons notre ABS Venturi-jet pour des bassins d’orage, des bassins tampon ou le prétraitement des graisses, applications qui ont des besoins limités en oxygène. C’est un système à bulles moyennes, simple à mettre en place » explique par exemple Karine Bannier. Sur le même marché, Atlantique Industrie installe le système Airjet de Landia. « La gamme est en inox pour supporter les effluents agressifs de l’industrie chimique ou laitière. Nous en vendons aussi beaucoup pour des abattoirs : le système dilacérateur équipant la pompe prévient le colmatage par de gros déchets » souligne Jean-François Gautreau. Atlantique Industrie vient par exemple d’en installer dans le bassin tampon d’une STEP réalisée par la Saur pour une grande laiterie normande. Biotrade (Hydrodyn-F), Sulzer (série ABS) ou Tsurumi (série BER), entre autres, proposent des appareils comparables. AquaTurboSystems propose un aérateur directionnel AER-SL sur flotteur ou barre de guidage. « C'est surtout un mélangeur qui ajoute un peu " d'oxygène" et qui évite les zones mortes » précise Aurélien Goyeau.

Bassins de traitement : différentes solutions

Qu’ils se présentent sous forme de disques ou de tubes, les diffuseurs sont des systèmes passifs insufflant un air comprimé arrivé de la surface via des rampes de distribution. L’air diffuse à travers une membrane, généralement en EPDM. Ce sont en théorie les meilleures solutions en termes de rendement d’oxygénation. Problème : comme le souligne Karine Bannier, « les diffuseurs eux-mêmes se colmatent, la membrane se dégrade, donc la performance diminue avec le temps. Il faut les remplacer régulièrement ». La fréquence de remplacement dépend des conditions d’utilisation, en particulier de la charge de l’effluent. Europelec propose toujours ses diffuseurs tubulaires Aquatube, ainsi que ses Aquadisc en polypropylène. Aux rampes classiques en acier inox, la firme a ajouté en 2019 la gamme Noemi de rampes en polypropylène. « C’est un produit entièrement recyclable, moins cher que l’inox et possédant une meilleure inertie chimique » énumère Vincent Midy. Pour éviter le colmatage par des effluents chargés, Europelec a mis au point des diffuseurs particuliers à bulles moyennes : les Aircomb®, dépourvus de membrane car constitués d'un éjecteur protégé par un capot denté (pour former les bulles). Biotrade propose pour sa part des systèmes tubulaires relevables, à simple ou double rampe. Sulzer propose également des diffuseurs à disque. « Nous n’avons pas de solution compétitive de raquette relevable, ce qui limite notre accès au marché français » précise toutefois Karine Bannier. Aerzen, spécialiste des compresseurs, peut aussi proposer des diffuseurs. « Nous ne les mettons pas en avant car il s’agit de dispositifs de haute qualité, plus résistants que les autres en termes de durée de vie (15-20 ans au lieu de 5 ou 6) mais aussi plus chers, or c’est un marché de prix » avance Brice Ladret, président d’Aerzen France.

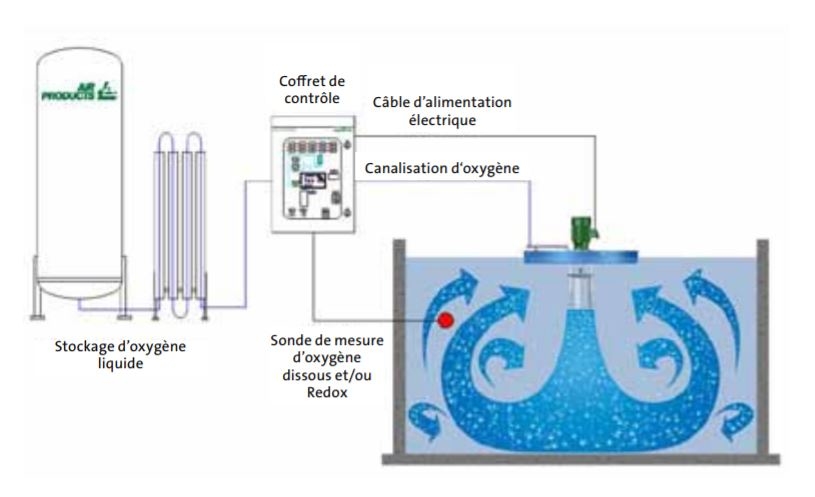

En version immergée, Air Product recommande ses systèmes Halia® standardisés conçus sur skid. Ils peuvent être également conçus sur mesure en fonction des besoins du client. Isma propose les aérateurs à vis hélicoïdale FUCHS. Les aérateurs WBL sont composés d’un moteur triphasé, refroidi par air, relié à un tube en inox, à l’extrémité duquel est soudée une vis à pas hélicoïdal. Le tube est partiellement immergé dans l’eau. L’hélice hélicoïdale en rotation génère un phénomène Vortex, d’une dépression dans le tube et une aspiration d’air de l’extérieur. En plus d’une aération profonde par fines bulles, ils assurent un déplacement horizontal de l’eau neutralisant les zones mortes ainsi qu’un mélange intense dans le bassin. Ils présentent l’avantage de pouvoir s’adapter à la plupart des solutions existantes et cumulent les avantages des technologies immergées et de surfaces : mise en mouvement du fond des bassins, brassage efficace, maintenance réduite car aucune pièce mécanique n’est immergée.

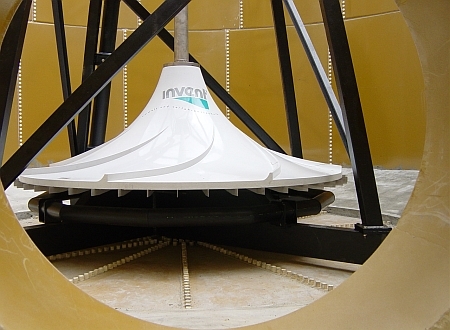

Invent propose l’agitateur/aérateur Hyperclassic®, qui s’appuie sur un système d'aération mécanique optimisé en hydrodynamique par les laboratoires Invent comportant un agitateur de forme hyperboloïde installé à proximité du fond et un moteur placé au sec. 8 ailettes génèrent au fond un flux turbulent orienté radialement vers l’extérieur pour soulever efficacement tous les dépôts tandis qu’au niveau des parois, le flux général créé dans le bassin à boues activées génère un brassage intensif des boues.

Les aérateurs “déprimogènes” se passent de compresseur. Il s’agit de turbines rapides qui aspirent l’air de la surface par effet venturi, via un schnorkel. Ces appareils relativement simples mais gourmands en énergie sont limités à des bassins de moins de 6 mètres de profondeur car, au-delà, la pression atmosphérique ne peut plus vaincre celle de l’eau. « Nous vendons plutôt nos aérateurs TRN sur des STEP industrielles car ils sont fiables et résistent à des effluents chargés qui endommagent les diffuseurs. De petites STEP urbaines peuvent être intéressées en remplacement, car avec un moteur de quelques kW, la consommation d’énergie n’est pas un problème » explique Christophe Eginer, DG de Tsurumi France. La gamme de puissance des TRN va en effet de 0,75 kW à 40 kW.

Sulzer propose son aérateur XTA. « Cet appareil simple se pose au fond du bassin jusqu’à 6 mètres. Il est cependant sensible à l’usure dans les effluents abrasifs, par exemple contenant du sable. Cette usure affecte le rendement et demande d'adapter la matériologie de l'hydraulique » précise Karine Bannier. Europelec a pour sa part récemment ajouté à sa gamme la turbine rapide Aerostream. Équipée de moteurs IE3, elle est disponible dans une gamme de puissance allant 2,2 kW à 30 kW et convient notamment aux bassins tampon, d’aération et aux réacteurs SBR. Atlantique Industrie propose l’AER-SB d’AquaTurboSystems. « Nous l’avons beaucoup installée dans des élevages de porcs, pour l’aération du lisier » affirme Stanislas Grivet. « Sur cette machine, nous proposons en option des chenaux d’éjection qui font gagner de 15 à 20 % en transfert d’oxygène » précise Aurélien Goyeau. « L’AER-SB standard est en inox mais nous pouvons le fournir avec l’hélice et certaines autres pièces en Cobranox, un alliage trois fois plus résistant à l’abrasion. Cela augmente la durée de vie dans des effluents chargés en sable ou en poils de porc, par exemple » ajoute Tijl Beets, directeur technique d’AquaTurboSystems. Biotrade est également présent avec sa turbine Airjet® (de 2,2 à 22 kW).

Les aérateurs lents ne peuvent pas créer d’aspiration par effet venturi. Ils sont donc alimentés, comme les diffuseurs de fond, par des surpresseurs ou des compresseurs d’air. Plus chers que les turbines rapides à cause du réducteur de vitesse, ils opèrent en revanche dans des bassins plus profonds, jusqu’à 8 mètres voire plus. Sulzer propose par exemple sa solution OKI. « Le retour d'expérience sur OKI nous montre que sa fiabilité est le critère prépondérant pour des installations où l'on doit changer les diffuseurs régulièrement (tous les 3-5 ans voire moins). Sur les STEP urbaines, où les diffuseurs sont renouvelés moins souvent, cet aérateur est plus difficile à rentabiliser, même si sa performance reste constante dans le temps » souligne Karine Bannier. Sulzer a équipé la STEP de Laon (Aisne), exploitée par Suez, en agitateurs à grandes pales, aérateurs OKI et compresseurs HST20 (pour remplacer les anciens compresseurs à lobes). « Suez a réalisé un bilan énergétique : nous gagnons de 20 à 25 % d’énergie » affirme Karine Bannier. Reste qu’en général, cet appareil est surtout vendu pour des STEP industrielles traitant des effluents trop agressifs pour les membranes des diffuseurs. Sulzer a par exemple équipé les pharmaco chimistes ORIL (Normandie), Hyet Sweet (Gravelines) mais aussi une usine Danone dans la région lyonnaise ou la papeterie de Bègles.

Un autre avantage des turbines lentes est que, si l’on arrête le compresseur, on obtient un mélangeur. « Pour les bassins SBR, nous proposons la turbine lente AER-GS d’AquaTurboSystems. En coupant l’arrivée d’air et réduisant la vitesse, on peut agiter l’effluent pendant la phase de dénitrification, puis relancer le compresseur pour la phase aérobie suivante » explique ainsi Stanislas Grivet, d'Atlantique Industrie. Une manière de faire que confirme Aurélien Goyeau. La turbine lente Oxyflow (de 4 à 37 kW), de Biotrade, peut elle aussi fonctionner en mode mélange simple ou aération.

Le “poumon” de la STEP

Surpresseurs, compresseurs à vis basse pression (roots) et turbocompresseurs – ou turbosurpresseurs : la différence sémantique n’est pas tranchée – se partagent le marché. Relevant de technologies très différentes des aérateurs ou diffuseurs eux-mêmes, ils sont en général l’affaire de spécialistes, même si certains fournisseurs de solutions d’aération apposent leur marque sur des compresseurs fournis par des spécialistes.

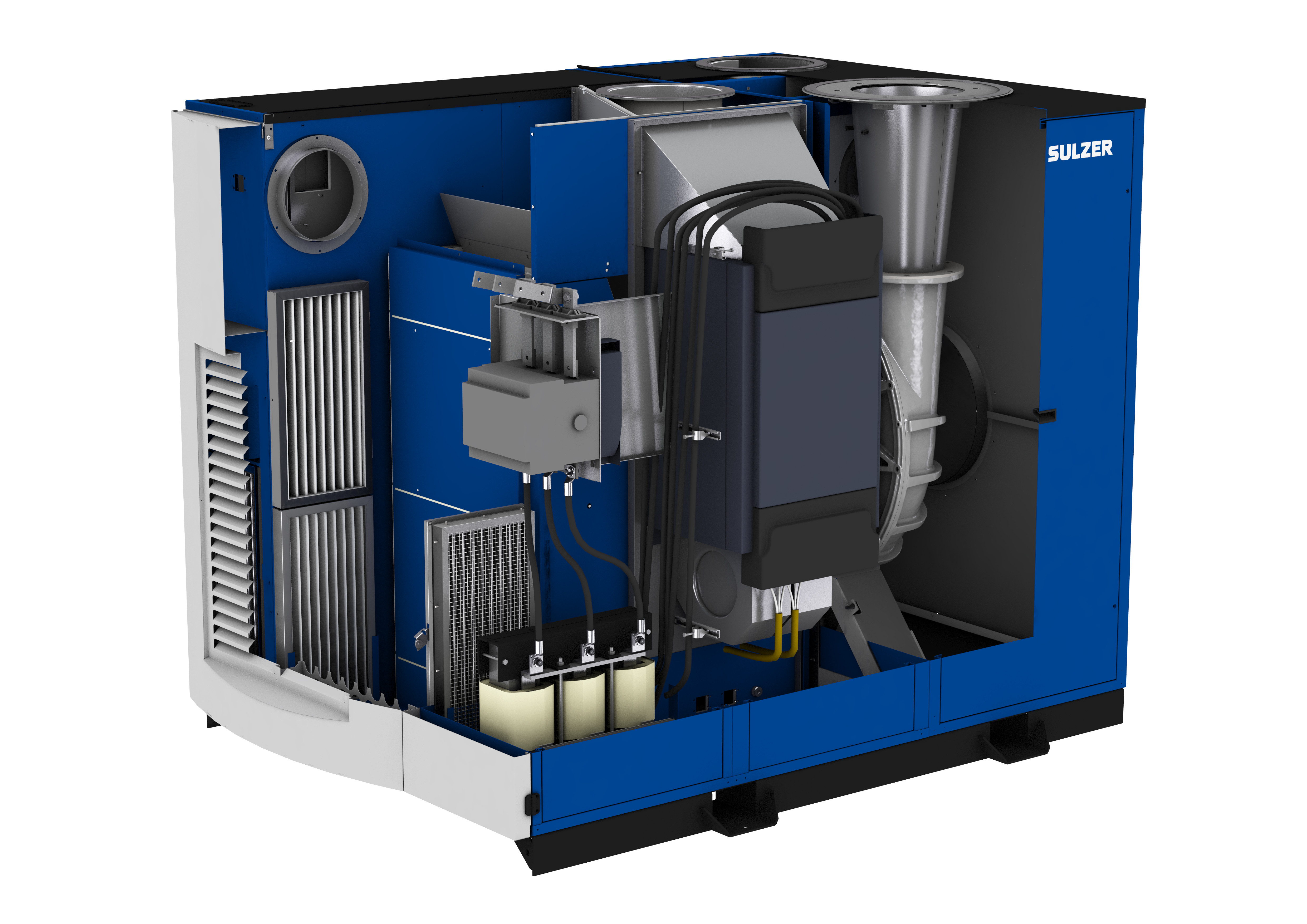

Aerzen, fabricant historique, vend l’ensemble de la gamme. « Tous ces équipements ont leur raison d’être. Un client ayant besoin d’une solution peu coûteuse, choisira un surpresseur. Pour une charge importante, il vaut mieux considérer nos compresseurs à vis basse pression/haute efficacité ou nos turbocompresseurs » explique Brice Ladret. Pour des besoins de gros débits d’air, Atlas Copco propose sa gamme de Turbo compresseurs « ZB sans huile », à haute vitesse sur paliers magnétiques. Ces machines, équipées d’un moteur à aimant permanent avec haute efficacité IE5 asservi à un variateur de vitesse sont conçues pour maîtriser les coûts énergétiques à des niveaux très bas et garantir une maintenance minimale. Sulzer a pour sa part fait le pari exclusif des turbocompresseurs avec sa gamme HST. « Nous étendons la gamme de puissance de nos HST. Ils gardent leurs paliers magnétiques pour éviter tout frottement et leurs moteurs à très haute vitesse, aujourd’hui à aimants permanents. Cela reste la technologie la plus performante en termes de rendement donc d’économies d’énergie, et de simplicité d’exploitation » argumente Karine Bannier.

Des économies d’énergie, vraiment ?

Les moteurs sont déjà très performants. Christophe Eginer rappelle que la classe IE3 n’est pas obligatoire pour les appareils immergés et que « les économies d’énergie restent à démontrer pour les moteurs EI4 ». De même, « la prochaine génération de moteurs IE5, à réluctance ou à aimants permanents, permettra tout au plus de gagner 2 à 3 % d’énergie sur les EI4 » estime Stanislas Grivet, d'Atlantique Industrie. Il y a plus à gagner (environ 10 %), selon lui, en travaillant sur la partie hydraulique des machines. La relative modestie des gains possibles n'empêche pas l'optimisation. « Le travail continue sur les moteurs, l’hydraulique et les membranes de diffuseurs pour gagner encore un peu d’énergie » affirme Vincent Midy. Jean-Pierre Grasa, dirigeant de Biotrade, est plus pessimiste, ne voyant « aucune évolution technologique significative sur les équipements eux-mêmes ».

Un constat que Christophe Eginer n’est pas loin de partager… Dans la série Wilo-Sevio AIR, Wilo laisse le choix : des moteurs standard ainsi que des moteurs à haut rendement de classe IE3 sont disponibles. Basés selon le même principe que les moteurs standards, ils sont identiques d’un point de vue de l’équipement et du fonctionnement.